Abbaye Saint-Hilaire

Propriété d'un indienneur en 1789

Rejoignez l'Association des Amis de Saint-Hilaire ! - infos -

Afficher la page plein écran - infos - Le raccourci CTRL et F - infos -

Table des matières - ici -

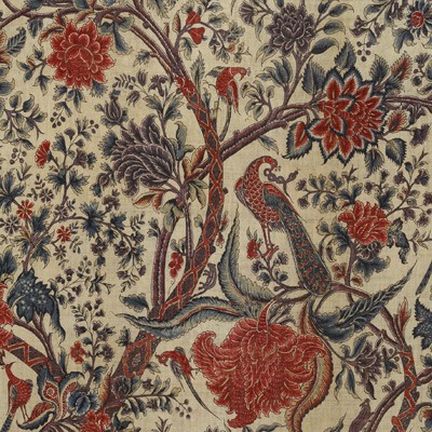

Des "toiles de Perse" aux indienneurs du XVIIIe siècle

Avant l’imprimé régnaient le tissé, le brodé, l’appliqué, la dentelle. Les jeux de fils de couleurs ou d’or et d’argent, selon leur disposition, leur croisement et leur entrecroisement, composaient les motifs souhaités. Ces étoffes très riches étaient réservées à l’élite fortunée qui pouvait se les offrir et au clergé à qui on les offrait. Les notables, les grands seigneurs et les grandes dames, ainsi que les évêques, archevêques et cardinaux savouraient ce rare privilège: arborer des ornementations sur leurs robes et costumes de velours, damas, soieries ou brocarts .

► En savoir plus sur les textiles ecclésiastiques - ici -

Parallèlement, aux quatre coins du monde, de la Grèce à la Chine et de l’Inde à l’Afrique, on a de tout temps aimé colorer la toile ou le fil de toutes les façons possibles pour obtenir des effets de motifs: en la plongeant dans les teintures, en ligaturant, en froissant, en plissant, en cousant des graines dans l’étoffe nouée.

Tie & die, appelé bandhani, est une méthode de teinture par réserve, qui permet d'obtenir une étoffe bicolore ou multicolore. Le tissu est plongé dans la teinture après avoir été ligaturé afin de réserver les parties blanches du dessin définitif, ou celles qui ont déjà reçu la couleur désirée.

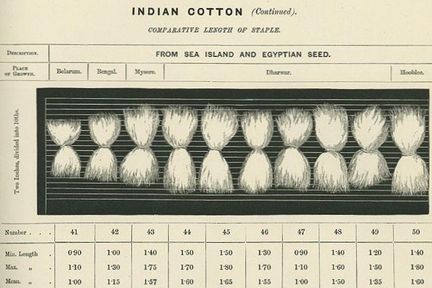

Le coton a été étroitement lié au destin de l'Inde depuis la civilisation de l'Indus, cultivé dans le sud du pays, entre Andhra Pradesh, Orissa, au Maharashtra, Madhya Pradesh, Karnataka, Gujarat et Penjab.

Non tissé, cardé sur place à la demande, le coton entre suivant la longueur de ses fibres, sa blancheur, etc., dans la préparation de toutes sortes de tissages, des plus fines mousselines bengalis aux vêtements tribaux, dhurries, bonneterie, moustiquaires, mouchoirs de Madras, etc.

Au sud de l'Inde, il est tissé pour être exporté vers l'Europe, et des villes comme Salem, Coimbatore doivent leur prospérité au tissage du coton.

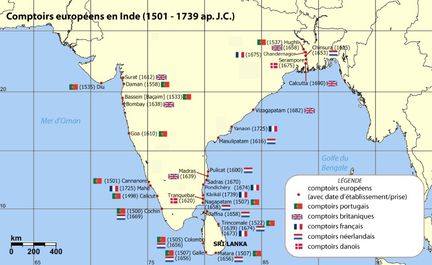

Les marchands d'Anvers les premiers ouvrirent des comptoirs dans les havres indo-portugais et à Ceylan, qui jalonnaient leur route maritime vers Malacca et les îles de la Sonde. Les chintz à décors floraux du sud de Coromandel qu'ils envoyaient vers l'Europe eurent tôt fait d'être transformés en jupon par les Hollandaises.

En Europe, dès 1648, c'est à Marseille (infos) que des "dominotiers ou Maîtres Cartiers" qui produisaient papiers peints et cartes à jouer, installent, 30 ans avant Londres et Anvers, le premier atelier d'impression de textile (lin et chanvre), donnant ainsi naissance à l'indiennage européen.

Les motifs venus d'ailleurs et imités maladroitement ont rarement la grâce des originaux. Mais surtout - c'est là le plus gênant, les colorants ne tiennent pas. Ils pâlissent au soleil, "bavent" à la lessive, quand ils ne disparaissent pas corps et biens durant celle-ci.

Grâce à Colbert, l'édit de franchise du port de 1669 permet à Marseille, "Porte de l'Orient", de jouir de privilèges fiscaux importants. C'est aussi Colbert qui ordonnera la collaboration active des pouvoirs publics locaux afin de faciliter l’accueil et le travail des marchands arméniens, maîtres incontestés du commerce de la soie depuis le milieu du XVIe siècle. Cette colonie arménienne va assurer dès 1670, un transfert de technologies, et investir dans l'indiennage "à la façon du Levant et de Perse".

Mais c'est sous le règne de Louis XV (1715-1774), qu’à la suite d’échanges commerciaux initiés par son ambassadeur à la cour de Chine, que le commerce des étoffes imprimées se développe en France. Ces tissus qu’on appellera rapidement "toiles de Perse", puis "perse" tout court, sont très rapidement recherchés par la noblesse et la grande bourgeoisie parisienne.

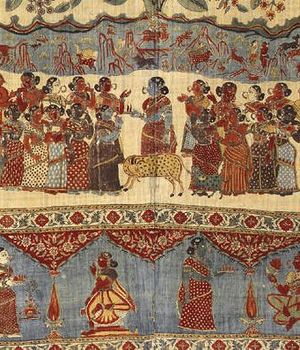

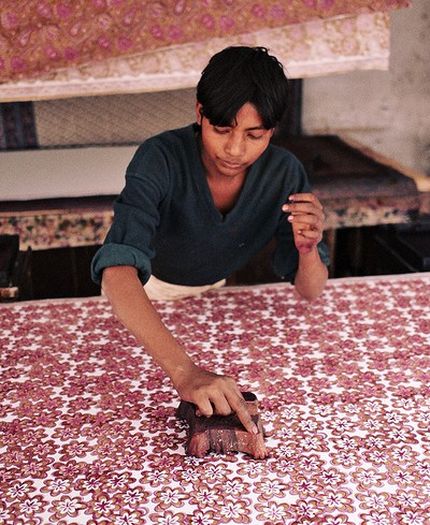

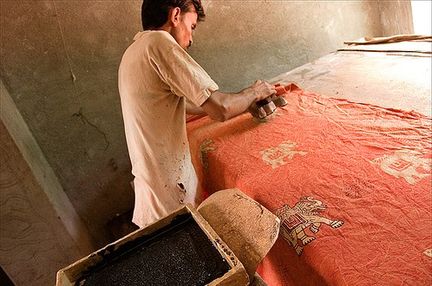

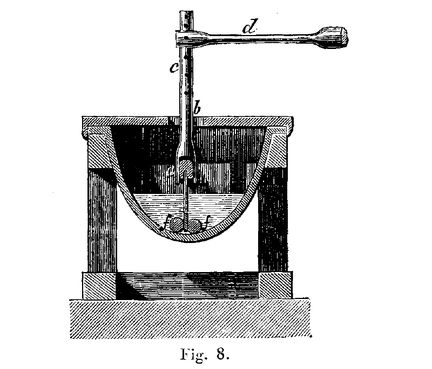

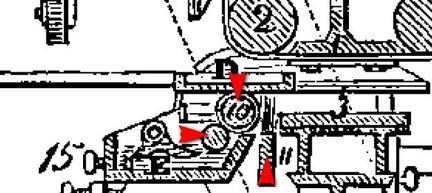

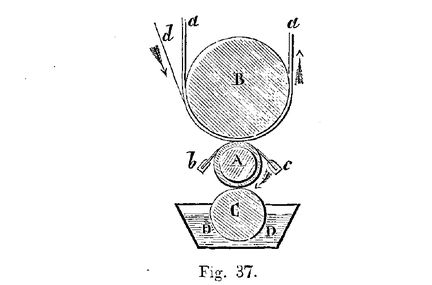

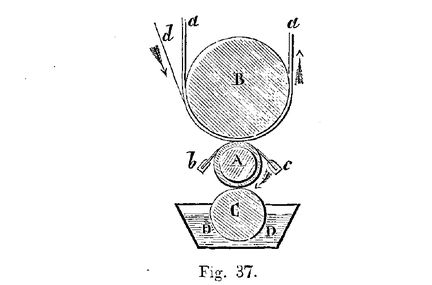

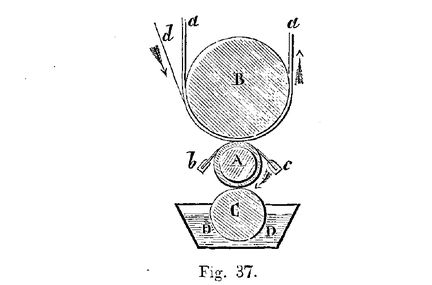

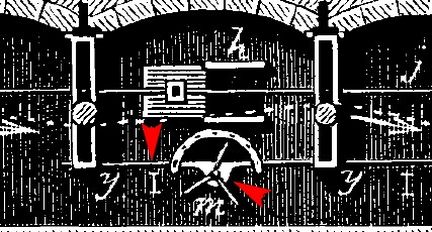

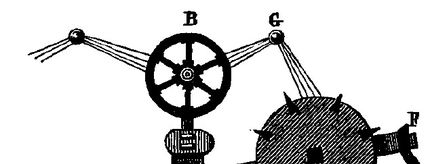

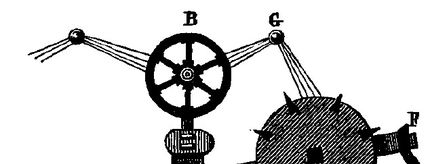

Manufacture persane (V. 1850).

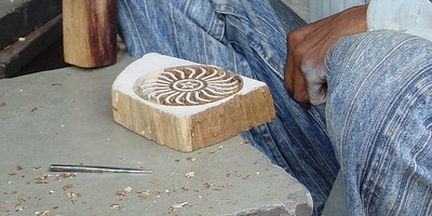

Impression à la planche de bois sur coton.

Au succès des tissus du Céleste Empire vient s’ajouter une mode pour les tissus de l’Empire ottoman, c’est l’époque des turqueries, de Molière et son "Malade imaginaire" vêtu d’une robe de chambre et d’un bonnet drapé en indienne. Racine n’est pas en reste en plaçant dans un sérail ottoman l’action de Bajazet.

Ces indiennes apportent un vent de fraîcheur qui manquait jusque-là. Les motifs se retrouvent bientôt sur les robes, jupes, jupons, caracos, corsages et boléros des femmes, sur les habits des enfants et les vêtements d’intérieur des hommes. Dans les maisons, ils égaient les courtepointes, courent sur les courtines des lits ou se posent sur les coffres.

The Passage to India is a beautiful two piece gown made of a floral cotton chintz and contrasting pink polished cotton sateena. Cotton chintz was first brought to Europe from India by the European merchants in the 17th century. It was very expensive but became very popular by the ladies of the upper classes and was used extensively for gowns and other decorator items such as draperies and bedding as it still is today.

À partir du milieu du XVIIe siècle. Des ateliers se montent un peu partout dans le royaume, surtout dans le Languedoc, en Normandie, en Saintonge et dans le Vivarais. La plupart sont tenus par des protestants qui voient là s’ouvrir une nouvelle profession. Ils vont y exceller.

Jean-Rodolphe Wetter est un industriel suisse qui obtint en 1744 le privilège d'établir une manufacture à Marseille qui emploiera jusqu'à 700 personnes. Après avoir fait faillite en 1755, il installe sa manufacture à Orange, qui comptera 500 ouvriers en 1762.

Les ateliers et manufactures tournent dès lors à une telle cadence et emploient pour la manœuvre un si grand nombre de bras, venus le plus souvent de l’agriculture, que certaines années le blé fane sur pied, personne n’étant plus disponible pour faire la récolte. Les autorités doivent alors recommander aux fabriques de cesser le travail pendant la saison des moissons, soit du 1er juillet au 15 septembre.

Leur support de prédilection est le coton vierge, plus doux que le chanvre, moins froissable que le lin, et d’un coût raisonnable. Le coton a d’ailleurs tout pour plaire: sa fraîcheur et surtout sa blancheur, qui permet aux dessins de se détacher comme sur une feuille de papier blanc.

Aux origines de l'impression textile européenne

On comprend sous cette dénomination, l’art d’imprimer ou de peindre mécaniquement tous les genres de tissus avec des couleurs qui résistent au lavage à l’eau et au frottement.

L’art d’imprimer les étoffes était déjà connu des peuples de l’antiquité. Dans l’Inde on s’avait déjà du temps d’Alexandre, recouvrir les tissus de dessin diversement colorés, et, suivant Hérodote, les habitants de la mer Caspienne imprimaient sur leurs vêtements des figures de différents animaux à l’aide de mordants, et de couleurs si solides qu’elles duraient autant que l’étoffe elle-même.

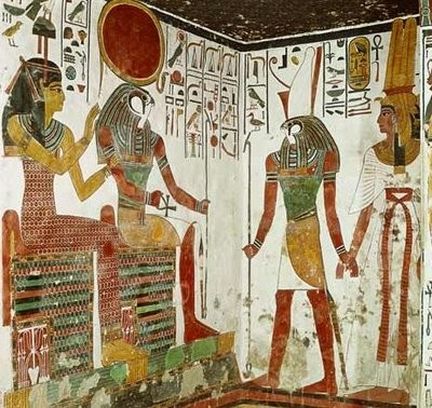

Pline rapporte à ce sujet: "En Égypte, on peint jusqu’aux habillements, par un procédé merveilleux. Pour cela on emploie un tissu blanc sur lequel on applique, non point des couleurs, mais des substances sur lesquelles mordent les couleurs."

C'est ainsi que la couleur rouge était obtenue en utilisant de l'alun dilué dans l'eau, épaissi à la gomme arabique et mélangé à de l'argile et appliqué à la planche. Après 24 h de séchage afin que l'alun morde la fibre en profondeur, le tissu était rincé à l'eau courante, puis immergé et porté à ébullition dans une teinture de poudre de rhizome de garance (Rubia Tinctorium). Les parties ayant reçu la solution d'alun prennent alors la couleur rouge.

La tombe de la reine Néfertari, Grande épouse royale de Ramsès II (XIXe dynastie), fut découverte en 1904 dans la vallée des reines, dans la nécropole thébaine sur la rive ouest du Nil, face à Louxor en Égypte.

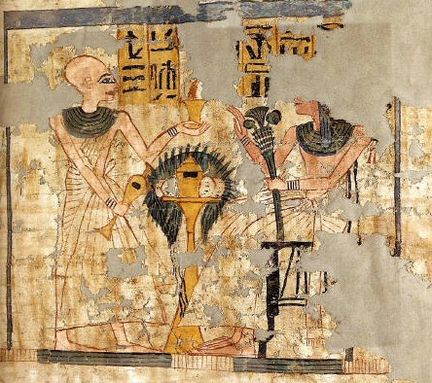

Carré de lin peint: ces carrés de lin peints se rencontrent à partir de la XVIIIème dynastie, ils montrent le défunt devant son repas funéraire, et sont placés sur le corps de la momie, ou sur le linceul couvrant le cercueil - 38 cm x 45 cm - Époque ramesside (1295 - 1080 av. J.-C.) - Musée du Louvre à Paris.

Les anciens n’ignoraient pas, sans doute, l’art de prendre des empreintes; mais ils ne paraissent pas avoir employé de semblables procédés pour imprimer les étoffes.

Ce qu’il y a de certain et de bien positif, c’est qu’en 1730, on ne connaissait pas encore en France l’art de fabriquer les toiles de coton, peintes à l’instar de celles des Indes, où des artisans se transmettaient de générations en générations les secrets de l'art de décorer les toiles de coton.

Longs, complexes et empiriques, les processus de fabrication de ces indiennes reposaient sur l'utilisation de mordants, sels métalliques qui, appliqués sur la toile ont la propriété de fixer les colorants de teinture. Cette maîtrise des procédés chimiques a donné naissance à une palette de couleurs riches et brillantes, où dominaient les rouges de garance (cf. Rubia Tinctorium):

Le pigment garance a longtemps été extrait d'une plante éponyme: la garance (Rubia Tinctorium), herbe vivace rubiacée d'environ un mètre de hauteur, dont le rhizome (80 cm de profondeur au maximum), contient le principe colorant.

Les bleus étant obtenus avec l'emploi de l'indigo (Indigofera Tinctoria), qui remplacera avantageusement le bleu obtenu avec l'Isatis Tinctoria ou pastel des teinturiers, plante poussant dans la région de Thuringe, à l'est de l'Allemagne et dans la région de Toulouse:

L'indigo est un pigment d'origine végétal insoluble dans l'eau et les alcools, obtenu par infusion et longues macération des feuilles de l'Indigofera Tinctoria, une plante des régions tropicales de la famille des Fabacées, qui pousse en Inde, en Asie et en Afrique. Le précipité résultant de la fermentation est mélangé à une base forte de type ammoniaque ou soude, afin de rendre l'indigo, soluble en partie. L'indigotine a été synthétisée par BAYER à partir de 1883.

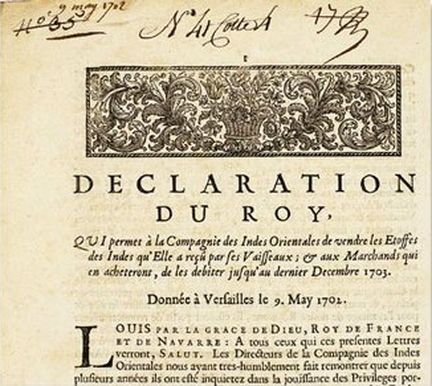

À cette époque, et depuis quelques années seulement, ces toiles de coton peintes avaient été importées de ce pays et de la Perse, par la Compagnie des Indes, créée en 1719, fruit de la fusion entre la Compagnie d'Occident de John Law et l'ancienne Compagnie des Indes Orientales, créée en 1604 par des marchands de Saint-Malo, avec l'appui officiel de Richelieu et Colbert.

► Texte intégral de la Déclaration - page 284 - ici -

Ce ne fut réellement qu’à la fin de l’année 1736, ou vers le commencement de l’année 1737, que le chimiste Dufay, à partir d'informations relatives à l'usage de l'indigo et la manière de fabriquer les toiles peintes, fournies par Beaulieu, capitaine de vaisseau, envoyé aux Indes en 1734, que les principes de l'indiennage furent établis. Ce fait est consigné dans un ouvrage intitulé: "Art de peindre et d’imprimer les toiles en grand et en petit Teint", par B… (Beaulieu?) Paris, 1800.

En 1742, le R.P. Coeurdoux fit connaître de nouveau, dans les Lettres édifiantes, tome XXVI, édit. 1711, les procédés employés alors par les Indiens pour faire les toiles peintes. Ces procédés sont encore aujourd’hui, à peu de chose près, ce qu’ils étaient dans l’antiquité, et l’on peut s’en assurer, en comparant la description donnée par Pline lui-même, avec celle faite par les auteurs modernes.

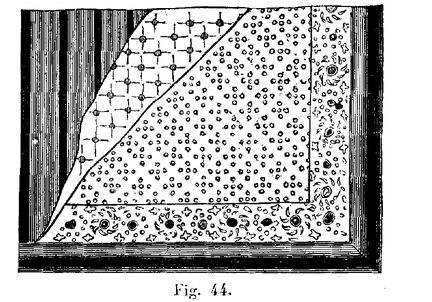

À cette époque, les indienneurs de l’Inde utilisent quelques minéraux impurs ou complexes qui ont beaucoup d’influence sur la fixité de leurs couleurs, et l’analyse de quelques-uns de ces minéraux a été très utile pour bien les apprécier. Ces habiles et patients ouvriers n’emploient pas des agents chimiques aussi parfaits et aussi nombreux que ceux utilisés en Europe; mais on a reconnu dans le système de leurs opérations des principes qu’il était très utile d’étudier, de suivre et d’appliquer dans notre industrie.

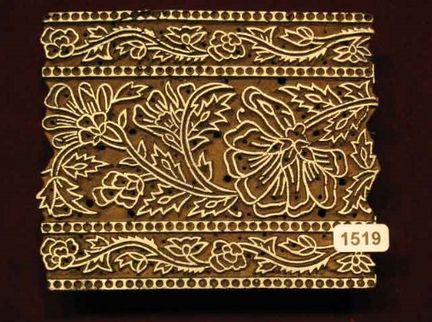

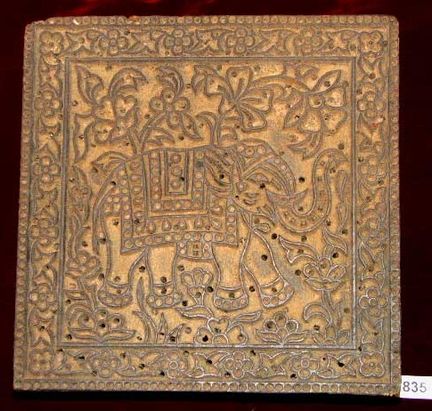

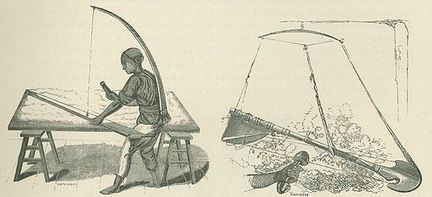

Ces coloristes, dont les ouvrages sont admirables, sous quelques rapports, ne paraissent toutefois dirigés dans leurs procédés et dans leurs opérations par aucun principe de la chimie; la pratique, et surtout une patience imperturbable leur fait surmonter tous les obstacles et suppléent à nos mille et une inventions de machines; ils appliquent et pointillent leur mordant à la main avec une planche pour impression, soit avec une espèce de tire-ligne en jonc, garni à l’extrémité d’une petite éponge ou d’un tampon en drap, qui contient la composition, et qu’ils pressent légèrement et à mesure du besoin, etc.

Pour faire des fonds mats, ils se servent de plaques en carton convenablement découpées à jour: et ils tamponnent les couleurs avec un gros pinceau, comme le font nos afficheurs; pour faire les réserves, ils plaquent toute la pièce de cire avec un poinçon de bois dans les endroits qui doivent être teints dans la cuve en bleu, etc., etc. Ils mettent tant d’adresse, de précision, de persévérance dans ces procédés si simples, qu’ils parviennent de même, à une grande netteté de dessins que dans leurs plus riches tapis.

Tout ce que l’on puisse dire à l’égard de l’origine des manufactures de toiles peintes en France, c’est qu’on y imprimait vers l’année 1746 des étoffes coloriées pour la tapisserie, soit à l’aide de planches gravées en relief, soit à l'aide de planches gravées en taille-douce.

Les premières fabriques de ce genre furent établies d’abord à Marseille, à Orange, à Paris, puis à Versailles, etc.; on n’y employait, toutefois, que des couleurs à l’huile ou à l’eau, qui s’altéraient en peu de temps, et ne résistaient pas à une simple immersion dans l’eau.

Les Hollandais, à cette époque, et les fabricants suisses (infos) vendaient en France, avec profusion, des toiles peintes en couleurs vives et solides qui diminuaient, dit-on, prodigieusement la consommation et par conséquent l’activité des manufactures de Reims, d’Amiens, Rouen, Lyon, etc.

Les historiens nous apprennent même que les réclamations énergiques s’élevèrent alors de tous les points de la France contre la fabrication et l’usage des cotonnades imprimées, qui devaient, disaient les chambres de commerce, ruiner les industries appliquées à la confection des autres tissus. Le Conseil d'État du Roi, pour mettre fin à ces plaintes, prohiba, sous des peines très sévères, l’entrée et l’usage des toiles de coton blanches ou imprimées étrangères:

Conseil d'État du Roy tenu à Versailles le premier jour de février 1989 - Ordonne sa majesté que dans ledit temps d'un mois, du jour de la publication du présent Arrêt, il sera fait des visites chez les Marchands & tous les autres qui pourront avoir desdites Toiles dans la ville & Foubourgs de Paris, par le Sieur de la Reynie Conseiller d'État Ordinaire, Lieutenant Général de Police, & dans les Provinces par les Sieurs Intendants & Commissaires départis en icelles, ou par leurs Subdéléguers, & que toutes les Toiles peintes qui seront trouvées, seront saisies, confisquées & brulées; enjoint sa Majesté au dit Sieur de la Reynie, & audit Sieurs Intendants & Commissaires départis dans les provinces & Generalitez du Royaume, de tenir la main à l'exécution du présent Arrêt qui sera lu, publié & affiché par tout où besoin sera, à ce qu'aucun en ignore.

Cette prohibition fut abolie et commuée, par arrêt du 7 septembre 1759, en un droit de 10 % sur la valeur, qui fut bientôt porté à 15 %, et fixé, le 19 juillet 1760, à 90 fr par quintal pour les toiles blanches, et 150 fr pour les toiles peintes. Par suite de cet arrêt, l’usage et la fabrication des toiles de coton imprimées furent possibles en France, à cause de la facilité de pouvoir se procurer à l’étranger les tissus de coton blanc qu’on ne fabriquait pas encore de manière régulière.

Toutefois, les chambres de commerce protestèrent encore contre cette innovation; mais le gouvernement fut sourd à toutes les plaintes; et il prit le meilleur parti, celui de protéger les manufactures de toiles peintes, et de leur donner une consistance réelle par des encouragements soutenus.

Déjà il avait envoyé en Angleterre, en 1751, un agent spécialement chargé de rechercher les meilleures méthodes de fabrication; et c’est quelques années après, que le nommé Cabanes, Anglais, créa, en vertu d’un arrêt du Conseil d'État du Roi, une fabrique d’impression sur coton, dans les cours de l’Arsenal. Mais il paraît bien démontré que Cabanes était peu initié aux secrets de fixer les couleurs sur le coton; et B…. dit dans son traité, page IX: "J’ai aussi des échantillons des premières productions d’un établissement formé à Paris, en 1754, par deux négociants nommés Cottin et Cabanes; on ne pourrait jamais croire qu’un tel barbouillage ait pu porter le nom de toiles peintes."

Cet auteur (Beaulieu?) avait dit précédemment, en parlant des échantillons de toiles peintes, apportés d’Angleterre et remis au gouvernement en 1751: "J’ai été autant frappé de la beauté des couleurs que de l’exécution du dessin: des fabriques très accréditées s’en feraient honneur aujourd’hui."

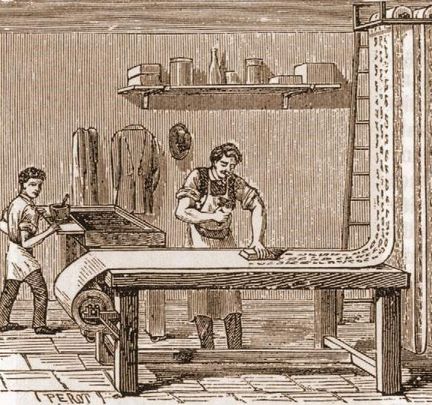

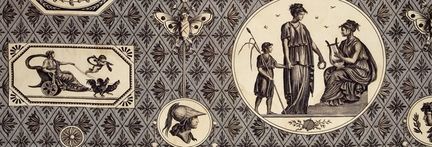

Angleterre - milieu à la fin du XIXe siècle.

Un pareil témoignage prouve suffisamment que les Anglais l’emportaient alors sur nous dans l’art d’imprimer les étoffes, et notamment par l’exécution du dessin et la beauté des couleurs qu’ils fixaient sur le coton. Mais les manufacturiers français ont, au cours du XIXe siècle, fait un grand pas, sous le rapport du fini du travail et de la régularité des opérations mécaniques. Les couleurs des étoffes sont mêmes jugées plus belles et plus solides; et les manufacturiers français l’emportent sur leurs voisins par le goût et la création des choses nouvelles.

C’est aux savants coloristes et aux artistes des manufactures françaises que l’art de la fabrication des impressions sur étoffes doit les immenses progrès qu’elle a faits depuis le début du XIXe siècle.

C’est à Claude Louis Berthollet, à Jean-Antoine Chaptal, à Eugène Chevreul particulièrement, que l’on doit les observations les plus curieuses et les plus essentielles dans l’art d’imprimer les étoffes. C’est à Eugène Chevreul que l’on doit d’avoir expliqué le rôle que jouent les agents chimiques et la vapeur dans les opérations qui ont pour but de fixer les matières colorantes sur les tissus.

Les étrangers eux-mêmes à dater de cette période reconnurent alors la supériorité des manufacturiers français sur ce point; et l’Anglais Home, dans son "Histoire du commerce", s’exprime ainsi: "C’est à l’Académie des sciences que les Français doivent la supériorité qu’ils ont dans les arts, et surtout dans celui de la teinture."

L'indiennage en Angleterre

Il paraît bien prouvé par les écrits des écrivains de l’époque, qu’en 1750, on imprimait déjà en Angleterre beaucoup de toile de fil de coton. Ces toiles étaient fabriquées à Manchester, comme elles le sont encore aujourd’hui. On évaluait, à cette époque, à près de cent cinquante mille le nombre de pièces que l’on y faisait annuellement.

Ces pièces étaient envoyées en écru à Londres, et elles étaient blanchies et imprimées dans ses environs. Les historiens nous apprennent aussi qu’en Angleterre, comme en France, les tisserands en soie, en laine et en fil de lin, manifestèrent l’opposition la plus vive contre l’usage des toiles imprimées, soit importées, soit faites dans le pays.

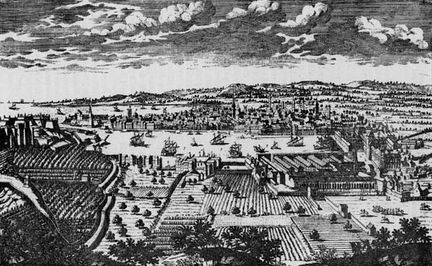

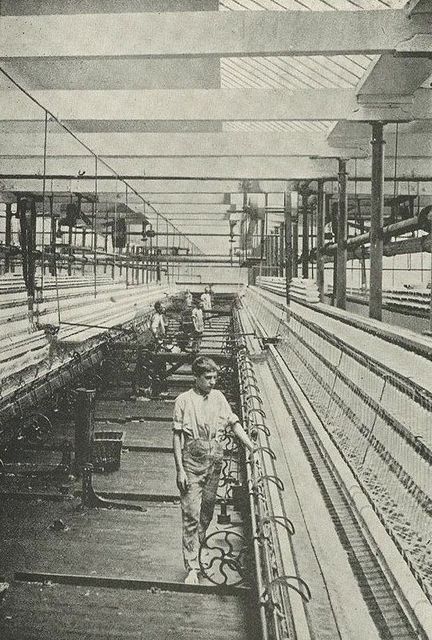

Cotton workers at Dean Mills near Manchester in 1851. This scene shows the doubling room where the thread is doubled to produce fine thread for the manufacture of lace. From The Illustrated London News.

Ainsi, dès l’année 1680, les ouvriers tisserands pillèrent la maison de la Compagnie des Indes, pour se venger, disaient-ils, des importations qu’elle avait faites de plusieurs milliers de pièces d’indiennes. Ils amenèrent ensuite le gouvernement, par des demandes incessantes, à exclure complètement des marchés anglais tous les tissus de coton imprimés pour robes et ameublement.

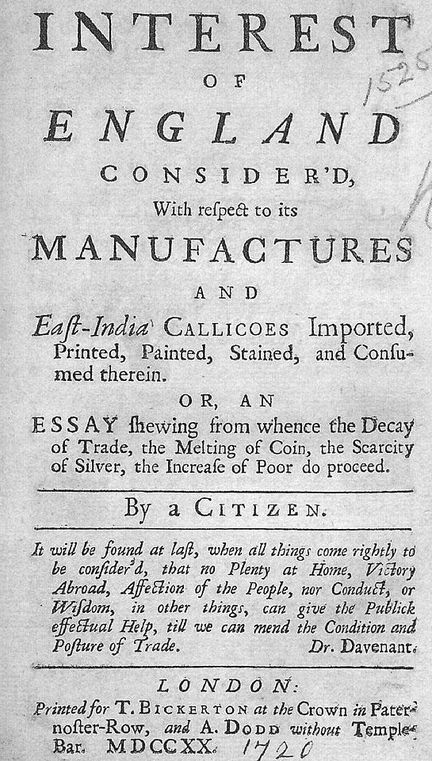

1720 - Tho the Right Worshipful Sir William Thompson Kt. Recorder of the City of London, his Majesty's Solicitor General, and a Member of the honourable House of Commons.

► Pour accéder au texte intégral de ce livre - ici -

Néanmoins, les indiennes furent toujours importées, en vertu d’un privilège, par la Compagnie des Indes orientales; et, à l’abri de ce privilège, la majeure partie des toiles entraient en contrebande, malgré les peines excessives auxquelles étaient exposés les contrebandiers ou importateurs.

Cette contrebande suffit pour susciter l’alarme parmi la population manufacturière de Spitalfields, et des hommes d’État d’alors intimidés, disent les auteurs anglais, par la population turbulente de la partie est de Londres, rendirent, en 1720, une loi absurde, et qui défendait de porter toutes sortes d’indiennes, quelle que fût leur origine. Cet édit sévère força les manufacturiers en ce genre de fermer immédiatement leurs établissements; et des milliers de personnes furent jetées sur le pavé, presque sans asile et sans pain.

En 1730, enfin, cet arrêt du parlement fut aboli par des législateurs plus sages, qui permirent la fabrication des toiles dites "calicots britanniques", mais les toiles imprimées devaient d'une part être formées de fil de chanvre et de coton, et d'autre part, payer une taxe de 60 centimes par mètre carré. Il est facile de présumer qu’avec une pareille taxe et le régime rigoureux des vérifications des commis de l’accise pour asseoir cette taxe, la fabrication des impressions sur calicot, en Angleterre, ne pouvait faire des progrès bien rapides; aussi 50.000 pièces à peine de cette étoffe mixte furent-elles imprimées dans tout le royaume de la Grande-Bretagne pendant l’année 1750, principalement dans le voisinage de Londres.

En comparaison, en 1840, la seule manufacture de M. Toast, à Manchester, produisait près de vingt fois cette quantité dans le cours de l'année.

Ce n’est qu’en 1766, que cette industrie fut portée dans le Lancashire, où elle a pris depuis cette époque un développement extraordinaire. Après les années 1774, elle commença à s’étendre à la suite de l’abolition d’une grande partie de l’arrêt de 1730, qui exigeait le mélange du fil avec le coton dans la fabrication des toiles.

Depuis cette époque seulement, les imprimeurs de calicot ont fait des affaires immenses et productives, quoique forcés d’acquitter une taxe de 30 centimes par mètre carré, taxe qui était restituée, du reste, à la sortie des marchandises du royaume, sous le nom de "drawback".

Les fabricants commencèrent alors à imprimer sur le coton seul, des couleurs plus riches, plus vives et plus solides avec le développement des principes colorants.

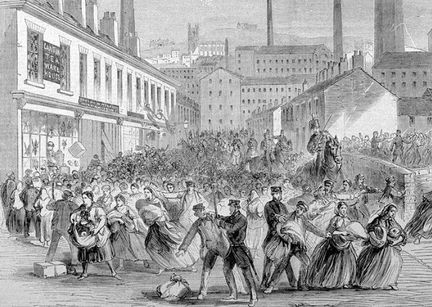

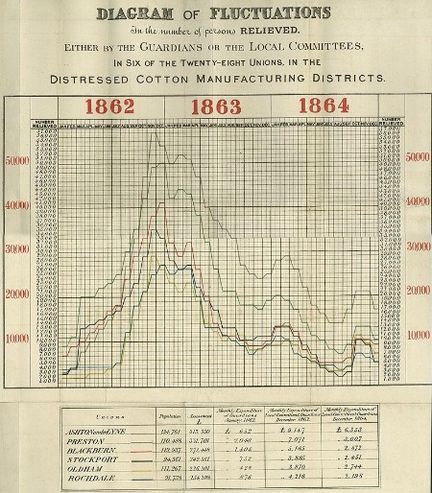

Mais de 1863 à 1864, les manufactures anglaises cessent brutalement leur activité, et la quasi-totalité des ouvrières et ouvriers se retrouve sans emploi. Cette période est désignée sous le nom de "famine du coton". La gravure ci-dessous représente une scène d'émeute à Stalybridge, petite ville textile du nord-est de l'Angleterre, lors de cette crise.

La prohibition en France

Le coton, importé du Levant, est travaillé en ville depuis le XVIe siècle (Rouen et Lyon). Au XVIIe siècle, il devient aussi une spécialité de Beauvais, Troyes, Strasbourg, Marseille, Montpellier, Mîmes. Sa mise en œuvre se diffuse dans les campagnes, principalement au cours du XVIIIe siècle, par exemple dans la région de Tarare.

En Languedoc, en Saintonge, ou dans le Vivarais, les protestants, exclus dès 1660 de nombreux métiers traditionnels, se lancent dans cette industrie nouvelle qui consiste à colorier des toiles de coton. Ils provoquent rapidement une très vive concurrence aux tissus luxueux de laine et de soie. Les soyeux protestent avec véhémence et obtiennent, dès 1681 à Lyon, la fermeture des ateliers d'indiennage.

L'édit de Fontainebleau, signé par Louis XIV le 18 octobre 1685, révoque le versant religieux de l'édit de Nantes. Le protestantisme devenait dès lors interdit sur le territoire français, ce qui se traduira par une émigration massive de ces manufacturiers vers le Jura suisse, et les Provinces-Unies (sept provinces à majorité protestantes, situées au nord des Pays-Bas), qui firent abjuration du roi Philippe II en 1581.

À des fins protectionnistes, Louvois obtient la promulgation d'un arrêt du Conseil d'État daté du 26 octobre 1686, "Concernant les toiles de coton peintes aux Indes ou contrefaites dans le Royaume, & autres étoffes de soie à fleurs d'or & argent de la Chine & desdites Indes", qui a pour objet d'interdire, non seulement la production des imitations d'indiennes sur toiles de coton blanches, mais encore leur importation.

Cet arrêt est d'autant plus surprenant que, le 15 août 1685, un arrêt précédent du Conseil d'État ordonnait que toutes les soieries et marchandises du Levant qui entreraient dans le port de Marseille seraient exemptes de tous droits...

L'ère de la prohibition de l'imprimé commence. Une grande aventure parsemée de menaces, d'interdits, de revirements, de demi-permissions et de brutales reprises en main. Au total, deux édits, quatre-vingts arrêts et une belle collection de déclarations, amendements, ordonnances, préconisations, sanctions et jugements de toutes sortes vont régir la production et le commerce des toiles peintes.

L'arrêt du 26 octobre 1686 eut d'abord pour défaut de donner aux indiennes l'attrait du fruit défendu. La mode en était déjà bien lancée à ce moment et une mesure de ce genre ne pouvait que la rendre durable. Un autre défaut de cet arrêt était de porter un coup très rude à la Compagnie Française des Indes. Les indiennes constituaient le seul fret pratique de retour vers la France, et c'était - d'autre part - un excellent article de réexportation vers les terres coloniales (Antilles, Afrique), car, hors le Canada, il était impensable de vendre ou d'utiliser comme monnaie d’échange des tissus de laine, ou même de chanvre ou de lin.

À noter que ce courant commercial subsistera longtemps sous la forme des "indiennes de traite" qui firent, entre autres, la fortune des indienneurs de Nantes jusqu'au milieu du XIXe siècle.

1759 - La levée de l'interdiction en France

Inefficace et bafoué, le système prohibitif issu de l’action de Louvois présenta des signes d’incohérence tout au long de la période d’interdiction. C’est peut-être ce qui décida d’abord l’administration à changer de comportement sans changer la loi jusqu’au milieu du XVIIIe siècle; puis à céder finalement à la pression des partisans d'une libéralisation de ce commerce. Après des années de vaine application, le pouvoir reconsidéra sa politique en levant l’interdiction en 1759.

Échantillon de toile bleu indigo fabriquée à Marseille au XVIIIe siècle.

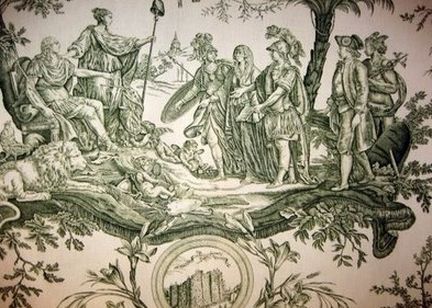

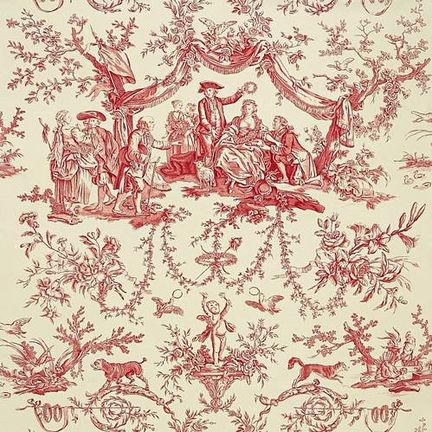

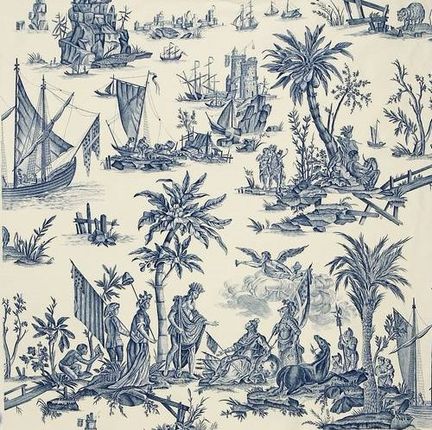

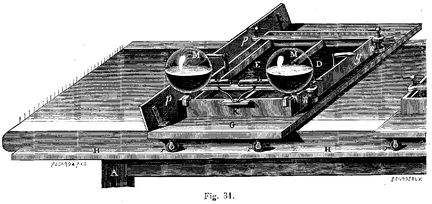

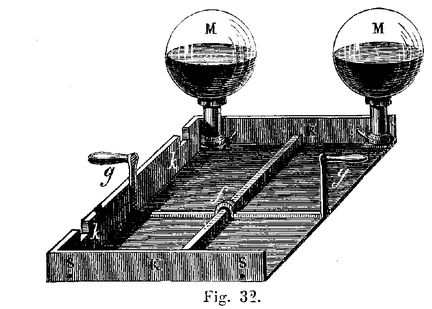

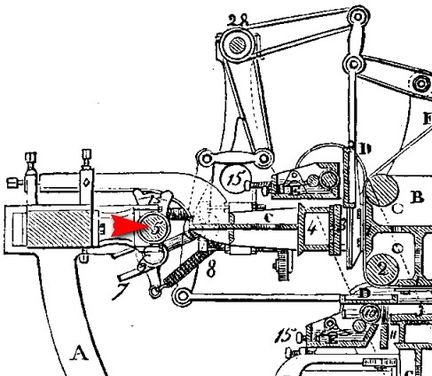

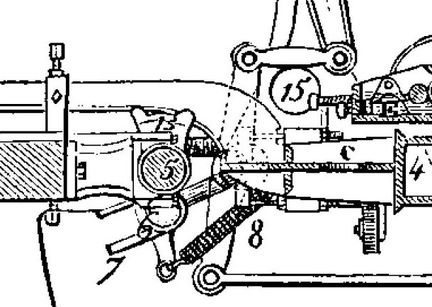

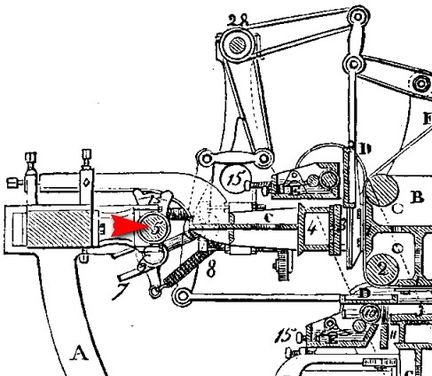

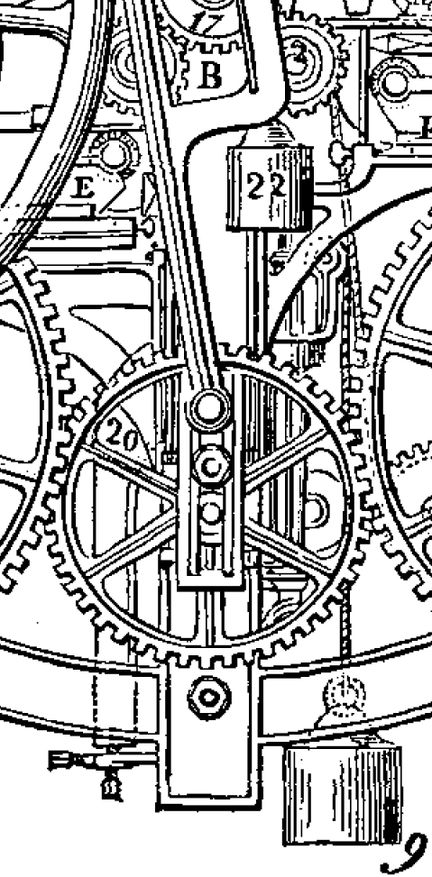

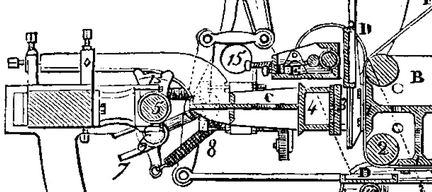

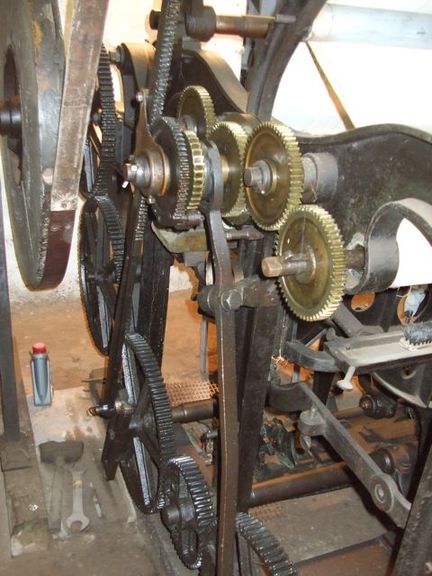

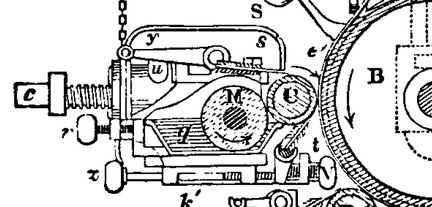

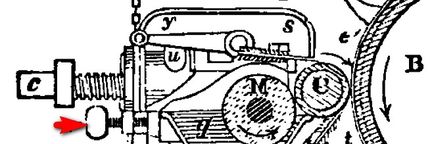

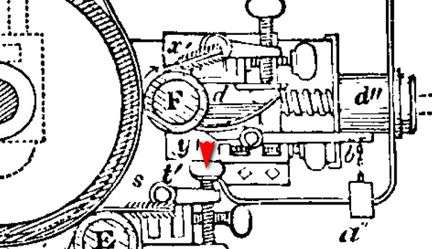

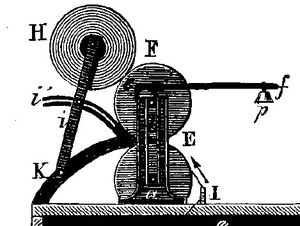

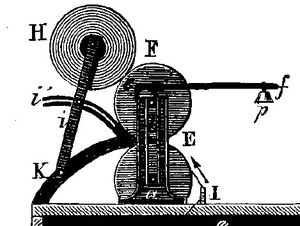

Christophe Philippe Oberkampf – Les toiles de Jouy

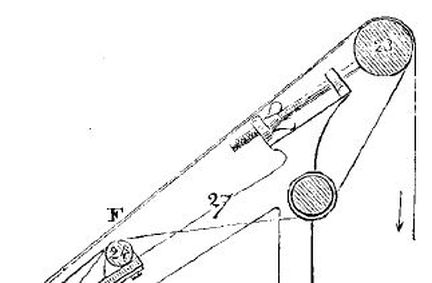

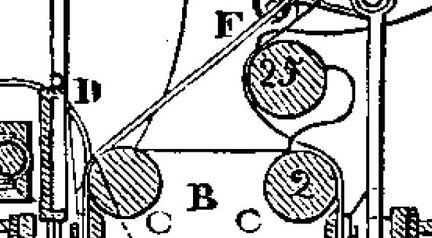

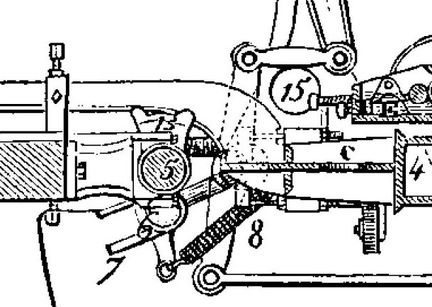

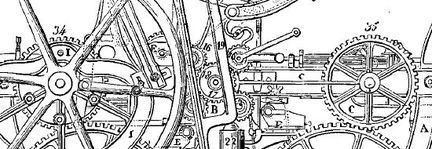

L’abolition de la prohibition en France étant acquise, Christophe Philippe Oberkampf, d’origine allemande, dessinateur, coloriste et imprimeur dans l'atelier de Cabanes à l'Arsenal en 1759, crée la même année la manufacture de Jouy, près de Versailles. La fabrication débuta en mai 1760, et connut vite le succès. L'impression à la planche de bois fut la seule technique utilisée pendant les dix premières années à Jouy-en-Josas.

Christophe Philippe Oberkampf et sa famille devant la manufacture de Jouy.

1803 - Estampe de Louis Léopold Boilly.

À partir de 1770, Christophe Philippe Oberkampf employa une nouvelle technique: l'impression à la plaque de cuivre gravée au burin en taille douce, qui permettait d'obtenir en une seule application, est essentiellement constituée de décors floraux pour l’habillement, les dessins à personnages ne forment qu’une faible partie de ses produits.

Pourtant, en interprétant les thèmes à la mode et les événements récents dans certaines toiles pour meuble, Oberkampf contribue à la réputation des produits de sa manufacture et même à la postérité de ce genre d’impression puisque leur réimpression dans les intérieurs néo-Louis XVI à la fin du XIXe siècle, devait donner naissance au terme éponyme de toile de Jouy.

Christophe Philippe Oberkampf qui a su s'entourer de collaborateurs remarquables, embauche en 1783 un peintre renommé Jean-Baptiste Huet (1745 † 1811), comme chef de son atelier de dessins. Cette même année, Louis XVI, octroya à l'entreprise le titre de "Manufacture Royale".

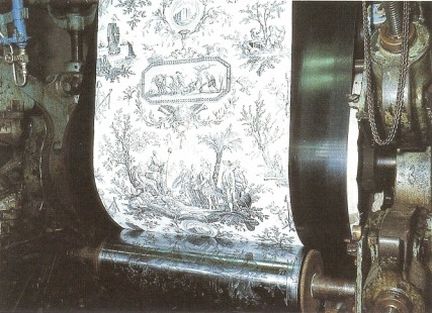

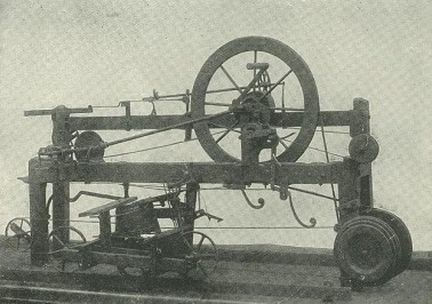

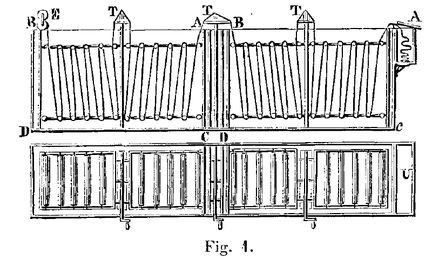

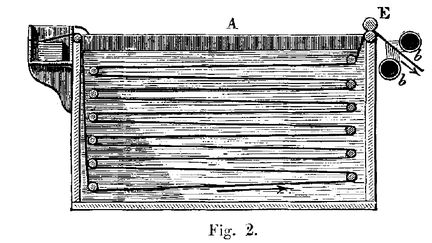

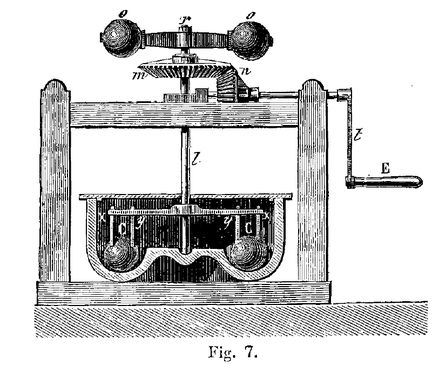

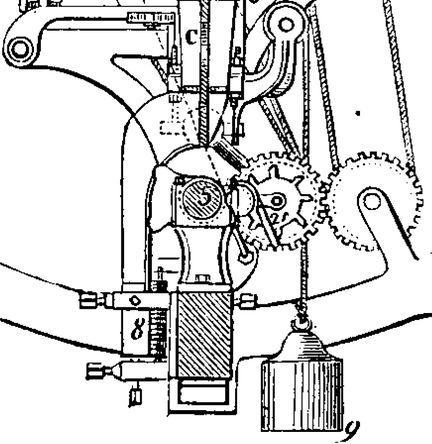

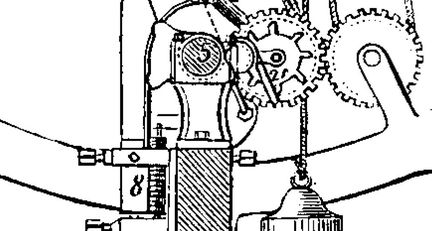

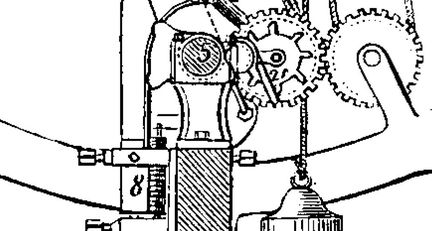

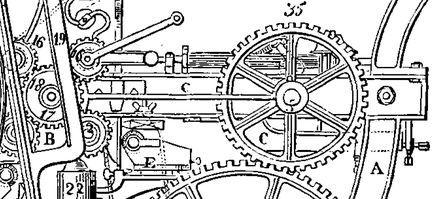

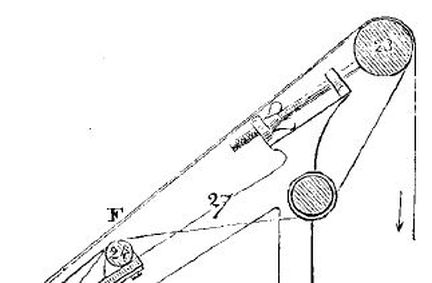

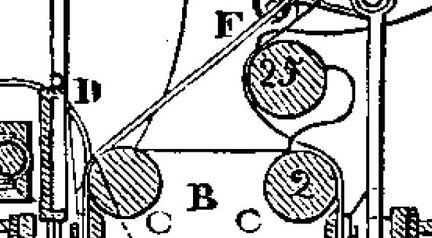

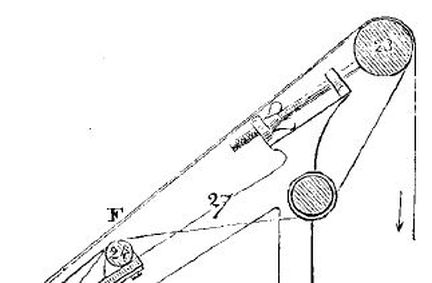

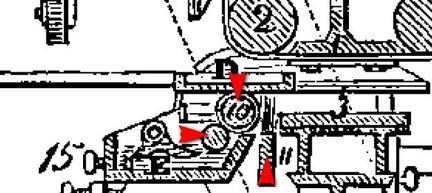

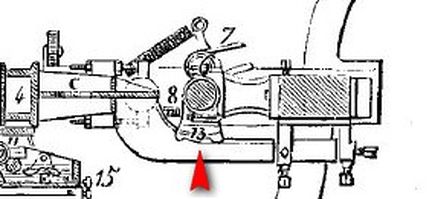

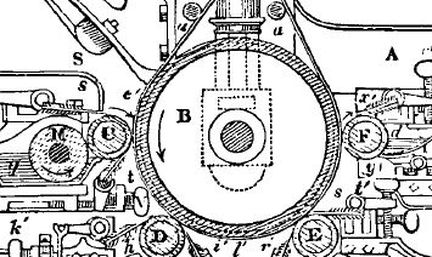

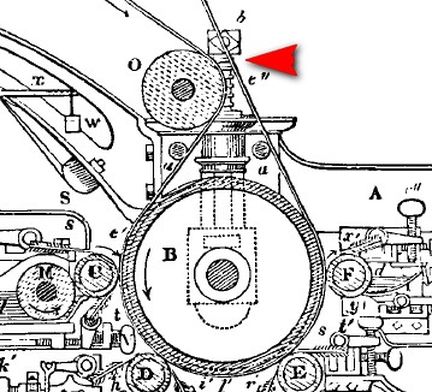

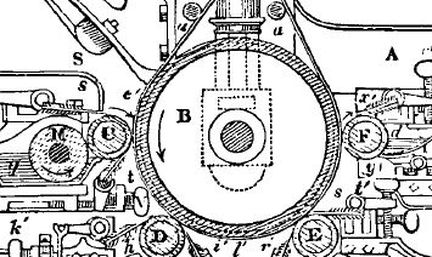

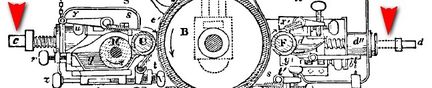

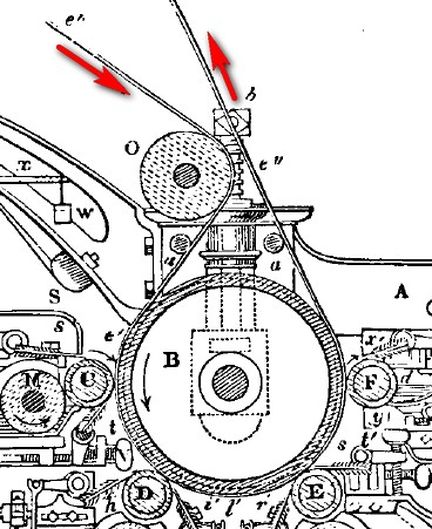

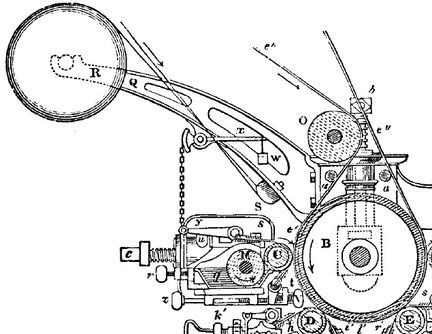

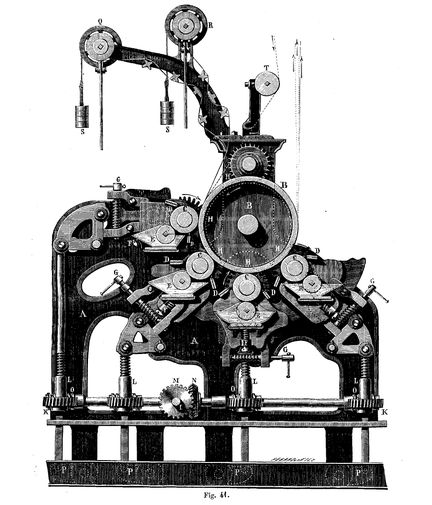

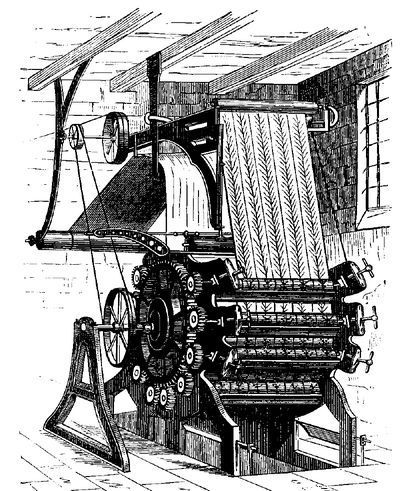

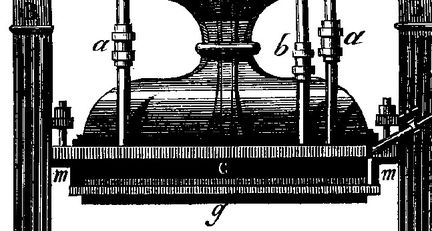

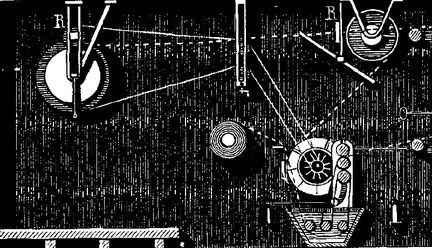

Ce n'est qu'en 1797, que le cylindre de cuivre gravé en taille-douce utilisé par les manufacturiers anglais, remplacera pour partie la plaque. La nouvelle machine baptisée familièrement "bastringue" par les ouvriers, du fait de son fonctionnement en continu, pouvait imprimer jusqu'à 5.000 m/j. (Au cours de l'année 1805, la production a atteint les 1.450.000 m, dont 890.000 m avec la technique du rouleau).

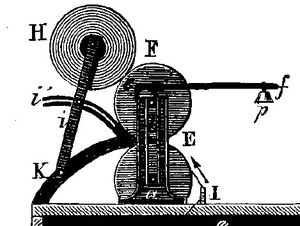

Cylindre de Christophe Philippe Oberkampf.

Impression de la gravure dite "Bastille" de Jean-Baptiste Huet.

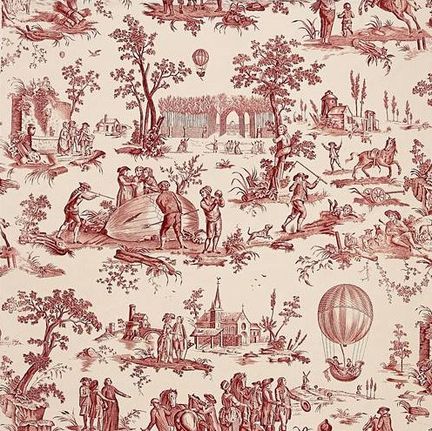

Malheureusement, la plupart des cylindres de cuivre de la Manufacture de Jouy ont disparu depuis. En 2011, l'entreprise Charles Burger, Maison fondée en 1860 à Paris, spécialisée dans la reproduction d'étoffes anciennes, commercialise toujours des toiles de Jouy, à partir de 5 cylindres originaux:

•

1er cylindre dit le "Ballon

de Gonesse" -

impression sur toile relatant le

voyage

du premier ballon à hydrogène,

non monté, qui s'éleva le 27

août 1783,

du Champs de Mars de Paris,

pour se poser à proximité de

l'église Saint-Pierre de Gonesse (95 - Val

d'Oise):

Cette composition représente en fait deux événements distincts: celui du ballon non monté qui finira sa course le 27 août 1783 à Gonesse, sous les coups de fourches et de fusils des habitants du village, et celui du ballon à hydrogène "monté", utilisé pour la première fois, le 1er décembre de la même année, par Jacques Alexandre César Charles et son mécanicien, Marie-Noël Robert, d'un vol entre le jardin des Tuileries et la commune de Nesles-la-Vallée (95 - Val d'Oise), soit un vol direct de 31 km.

•

2e cylindre dit "La

Bastille" - impression sur toile d'un dessin de

Jean-Baptiste Huet représentant l'apothéose du règne de Louis

XVI,

alors les premières émeutes

révolutionnaires éclatent.

Afin de

permettre

la commercialisation de cette composition, Oberkampf

fit

modifier la

gravure en

évitant toute connotation religieuse:

•

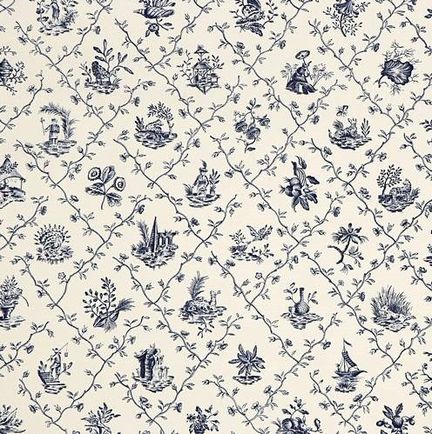

3e cylindre dit le "Pillement"

- impression sur toile de dessins de Jean

Pillement (1728 † 1808),

peintre de la Reine Marie Antoinette. Cette

toile reprend une sélection

de 80 motifs extraits d'un recueil de 200

dessins publié en 1767:

•

4e cylindre dit le "Couronnement

de la Rosière" d'après un tableau

de Jean-Baptiste

Greuze:

•

5e cylindre dit "Hommage

de l'Amérique à la France" (hommage à

Lafayette),

impression sur toile d'un

dessin de Jean-Baptiste Huet ou de

son école:

• Show Room Charles Burger:

4, rue du Mail - 75002 Paris

Tél. : 01 42 97 46 19

Courriel : charles-burger@wanadoo.fr

► En savoir plus sur Charles Burger - ici -

Le développement des manufactures

Christophe Philippe Oberkampf sera suivi par Frey, de Genève, d'Abraham Pourchet, de Bolbec, qui fondèrent une fabrique d’indiennes à Bondeville, près de Rouen. Plus tard, Pierre Roger créa une fabrique à Deviolle; il sera suivi de Maromme, Bapaume, Barnetal et Bolbec. À cette date, une majorité des entreprises d'impression sur toile sont dirigées par des étrangers.

Bonvalet fut le premier qui imprima des étoffes de laine en relief, à Amiens, vers l’année 1755. Il fut le seul pendant longtemps qui exerça cet art avec une rare perfection. Cette réputation d’habileté s’est conservée car c'est à son arrière-petit-fils, que l'on doit la composition des couleurs pour l’impression en relief sur les étoffes de laine, et sur le velours de coton.

En 1746, Koechlin, Schmaltzer et Jean-Henri Dollfus fondèrent la première fabrique d'indiennes à Mulhouse. Après son rattachement à la France en 1798, Mulhouse et le département du Haut-Rhin commencèrent à prendre une part active dans la fabrication des toiles peintes. C’est aux travaux des Hausmann, des Koechlin (Daniel et ses fils), des Dolfus, des Hartmann, des Schlumberger (Henri), des Schwartz (Édouard et Léonard), et de bien d’autres encore, que la capitale industrielle du Haut-Rhin doit la prééminence maintenue depuis si longtemps dans la fabrication des tissus de coton imprimés.

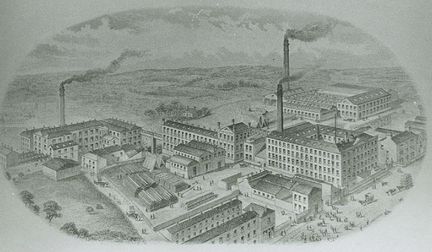

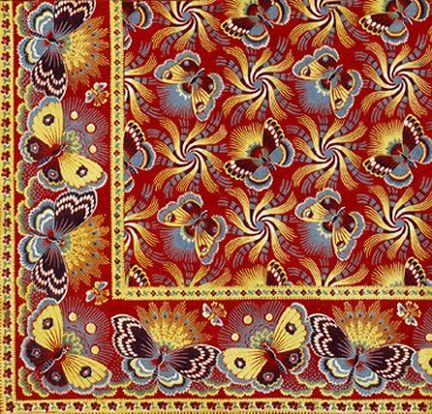

Carré de coton (détail), Impression à la planche sur fond rouge turc.

Mulhouse, Manufacture des frères Koechlin, vers 1825.

Quant aux savants technologues, dont les travaux et les écrits ont contribué puissamment à répandre et à accréditer les meilleurs procédés de fabrication, dans tous les essais qui ont amené cette industrie à son état, l’on peut citer les publications: de Dufay (1738), de l’abbé Jaubert (1766), de Lepileur d’Apligny (1776), de Roland de la Platrière (1780), de Scheffer (1787), d’Haussmann (1790), de Goery (1800), d’O’Reilly (1801), de Leuchs (1829), de Chevreul (1838).

L'Art de l'imprimé sur coton vers 1800 à Avignon

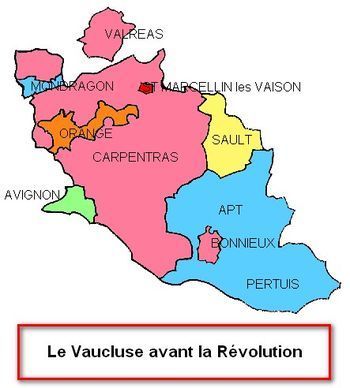

En 1793, au lendemain de la naissance du département de Vaucluse, la principale activité est sans nul doute le textile qui bénéficie de l’important réseau hydraulique du département. Cette industrie se divise en plusieurs branches: le coton, la laine, les couvertures, les draps, les indiennes et surtout la soie, secteur le plus important pendant la première moitié du XIXes.

L’industrie des "indiennes" ou toiles imprimées, connue à Marseille dès la fin du XVIe siècle, a été introduite en Avignon par le graveur Louis David en 1677. En raison des restrictions, puis de l'interdiction du commerce et de la fabrication des toiles peintes dans le royaume de France dès 1686, cette activité s’est concentrée essentiellement à Avignon (restituée en 1691 au pape Innocent XII après avoir été confisquée par Louis XIV sous Innocent XI), et à Orange, deux villes en bordure de cours d’eau, dont les eaux étaient nécessaires à la qualité des produits fabriqués.

En 1734, lorsque le concordat survenu entre Louis XV et le pape Clément XII, interdit cette activité à Avignon, les imprimeurs sur étoffe se transportent à Orange.

En 1758, les frères Wetter, d’origine suisse mais établis précédemment à Marseille, créent une fabrique de toiles peintes à Orange, et apportent ainsi une grande prospérité à la ville en cette deuxième moitié du XVIIIe siècle. De très bonne qualité, les "indiennes" d’Orange connaissent vite le succès à travers la France mais aussi en Espagne, au Portugal et en Russie. Cependant, la contrebande et la concurrence des toiles de Jouy, de Mulhouse ou de Suisse, porteront un coup fatal à cette industrie orangeoise qui cesse toute activité en 1802.

L'annexion d’Avignon et la réunion du Comtat Venaissin à la France, en 1791, annulent les contraintes du concordat de 1734, et les indienneurs s’établissent de nouveau à Avignon, le long de la Sorgue, dans la rue du Cheval-Blanc, appelée aujourd’hui rue des Teinturiers.

C'est en 1792, Dominique Amic, avignonnais, ouvre sa propre manufacture de toiles peintes, suivi de très près par des émigrés suisses comme Quinche, Breguet et Sandoz, qui comptent parmi les premiers protestants de la ville. Une seule manufacture subsiste cependant en 1806, avec vingt-huit ouvriers, et une production de 2.000 pièces de toile de coton imprimées par an, qu’elle écoule dans les départements du Midi, vers l’Espagne et l’Italie.

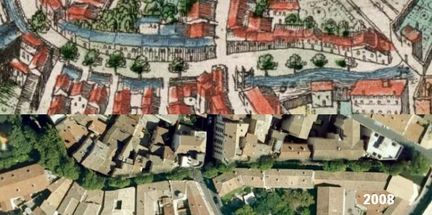

La rue des Teinturiers à Avignon - extrait du plan d'Avignon gravé en 1649 pour l'Atlas van Loogravure et photo satellite de 2008.

Sous la Restauration, la vente des toiles peintes revient à un niveau tel que de nouveaux fabricants s'installent, pour parvenir à dix-huit en 1840, occupant de 800 à 900 ouvriers, qui gagnent de 0,50 fr à 3 fr par jour. La production est alors de 20.000 pièces de tissus de 40 m de long/an.

Au milieu du XIXe siècle, cette industrie semble même devoir relayer l’industrie de la soie qui commence à décliner. En fait, il n’en est rien, et l’industrie des indiennes subira elle aussi les caprices de la mode, ainsi que les conséquences de la guerre d’Espagne de 1823. En 1856, il ne reste plus à Avignon que neuf fabriques employant 300 ouvriers environ. Foulc et Lacombe seront les dernièrs indienneurs à fermer leurs manufactures en 1882 et 1884.

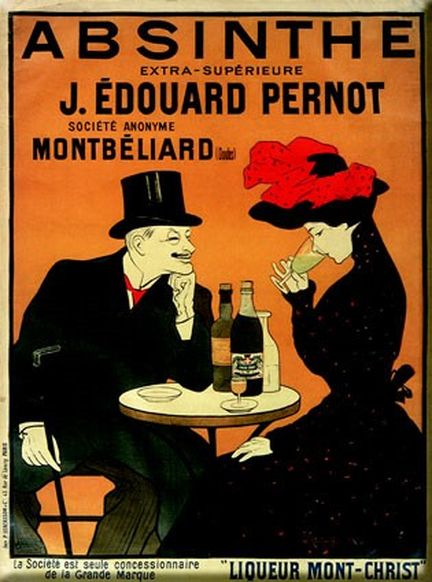

L'alizarine artificielle à l'origine de la création de l'absinthe

Au début du XIXe siècle, Gaspard Pernod, originaire de l’Ain, quitte son département natal pour venir s’installer en Avignon comme teinturier en soies et indiennes, activité en pleine expansion à cette époque. Quelques années plus tard, Gaspard envoie Jules-François, son fils aîné dans une école de chimie lyonnaise afin de s’y perfectionner dans l’art de la teinture. À la mort de son père, l'entreprise paternelle cesse son activité et Jules-François, de retour à Avignon, entre alors en tant que chimiste chez un négociant en garance d’Avignon, Désiré Amic, dont l’entreprise est située dans un immeuble faisant l’angle des rues des Teinturiers et Guillaume-Puy.

Au décès de Désiré Amic, Jules-François, qui entre-temps avait épousé la fille de son patron, prend la direction de la fabrique de garance dont l'activité est en déclin à la suite de la découverte de l’alizarine artificielle. Jules-François décide alors de se reconvertir vers une nouvelle activité, et en 1860, il transforme son usine en un établissement pour la fabrication d’une liqueur à base d’absinthe.

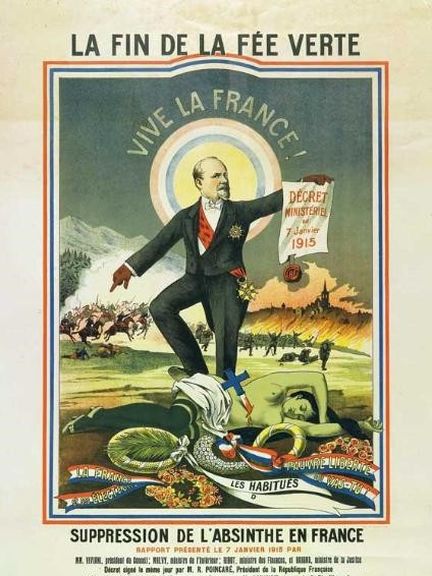

Devant le succès obtenu par cette nouvelle boisson, il décide le transfert de son usine à Montfavet, sur un terrain situé tout près de l’église. Mais, sous la pression de la Ligue Nationale contre l'alcoolisme, et ses pétitions contre l'absinthe "qui rend fou et criminel, provoque l'épilepsie et la tuberculose, et tue chaque année des milliers de Français", il est promulgué le 7 janvier 1915, une Loi relative à l'interdiction de la fabrication, de la vente en gros et au détail, ainsi que la circulation de l'Absinthe et des liqueurs similaires.

L’absinthe est une boisson apéritive alcoolisée, produite à partir de la plante du même nom. Elle est traditionnellement fabriquée par macération d’herbes (grande absinthe, petite absinthe, anis vert, fenouil, hysope) dans un mélange d’alcool et d’eau, suivie d’une distillation. Elle contient entre 55 % et 75 % d’alcool.

Victime de son succès, l’absinthe devint peu à peu le symbole de l’alcoolisme. Les absinthes peu chères, mais de mauvaise qualité, se multiplièrent. Décriée par les ligues de moralité et les producteurs de vin, qui lui prêtaient la réputation de rendre fou et demandaient son interdiction, elle fut définitivement interdite en France en 1915.

L’absinthe est de nouveau autorisée en France depuis 1988, avec des taux limités de thuyone (molécule présente dans l’absinthe et qui provoque des hallucinations à très haute dose). La législation interdit toutefois de nommer cet alcool "absinthe", et on le trouve sous des noms tels que "spiritueux aux plantes d’absinthe".

► En savoir plus sur l'absinthe - ici -

L'absinthe interdite en 1915 est remplacée par le "Pernod"

La vente de l'absinthe étant interdite, Jules-François et son fils créent une nouvelle boisson sous le nom de "Pernod", d’un parfum voisin de celui de l’absinthe, mais cette fois à base d’anis, essence tolérée par la Loi. C’est le succès immédiat pour ce nouvel apéritif.

L'industrie lainière en Vaucluse

Née de l’eau, celle de la Sorgues, l’industrie lainière est une activité très ancienne qui s’industrialise au milieu du XIXe siècle avec l’apparition des premières cardes mécaniques et les machines à filer la laine alors que cette dernière activité était, au début du siècle, le travail exclusif des paysannes et bergères (rouet ou quenouille).

Dans presque toutes les communes du département, et lorsqu’ils ne sont pas occupés aux travaux de la campagne, des tisserands fabriquent des cadis, étoffes de laine très solide (sorte de flanelle) servant de vêtements, en général pour leur consommation familiale ou pour la population des campagnes. Des ateliers de filature et de tissage se créent à Carpentras, à Sault, dans les environ de Gordes, à Pertuis, dans l’arrondissement d’Orange qui fournissent des cadis vendus dans les localités de la région.

Les ateliers de l’arrondissement d’Orange fabriquent en plus des "cordeillas", tissu un peu plus épais que le cadis, et des serges dites d’Orange (étoffes légères et croisées à la fabrication). La production des cordeillas et cadis sera abandonnée, la clientèle leur préférant la qualité des draps de Sedan, d'Elbeuf, de Limoux, de Carcasonne, et la ratine de Vienne.

C’est à Orange que sera installée, en 1816, la première filature mécanique à laine du département. D’autres seront installées les années suivantes à Valréas, Malaucène et encore Orange, mais sans donner les résultats espérés.

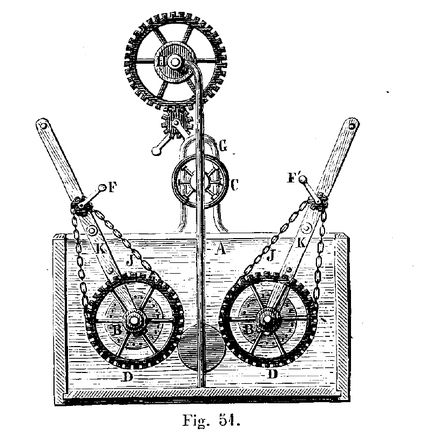

Ces appareils en effet ne sont pas assez rentables pour ces fabriques où l’on continue à ne travailler qu’une partie de l’année, l’autre partie étant consacrée aux travaux des champs. C’est la raison pour laquelle ces petites unités cessent leurs activités les unes après les autres. Seules les fabriques de L’Isle-sur-la-Sorgue, aux mécanismes mus par des roues hydrauliques verticales à aubes plates, résistent. Cette commune apparaît d’ailleurs comme le centre le plus important du département pour le traitement de la laine.

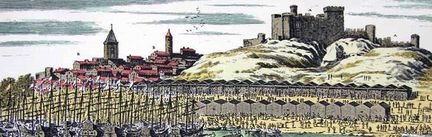

On y fabrique des kalmous, des cadis, des cordeillas, des bures pour galériens, mais surtout des couvertures de lit faites des plus belles laines indigènes ou du Levant, et des couvertures dites des "mulets", de qualité inférieure. Cette production est vendue dans les départements voisins et surtout à la foire de Beaucaire, qui attire un public toujours plus nombreux.

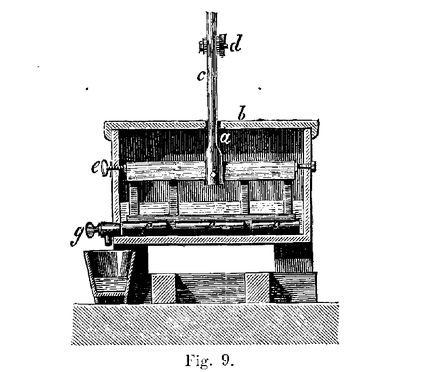

Le port, la foire et le château (XIe - XIIIe siècle) de Beaucaire.

En 1814, la production atteint 1.200 pièces de cadis (44 m x 0,55 m pour une pièce), 6.000 couvertures pour lit, 500 couvertures dites des "mulets", 80 à 100 bures pour galériens; on dénombre alors 300 ouvriers environ. Vers 1840, un nouveau produit fait son apparition: le tapis de L’Isle, premier revêtement de sol textile de laine, velours unis, chinés ou Jacquart, qui prendra plus tard le nom de Tapis d’Avignon.

La situation des fabriques de laine de L’Isle-sur-la-Sorgue est satisfaisante comme le signale l’état statistique industriel de 1870, et le nombre d’ouvriers reste inchangé par rapport à 1814 pour un salaire journalier variant de 2 à 3 fr.

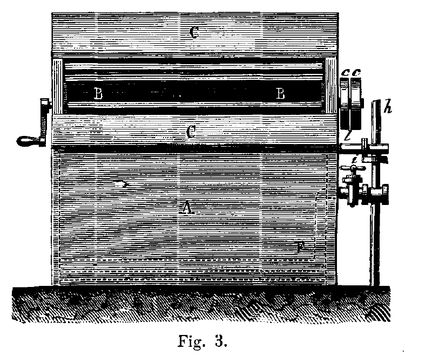

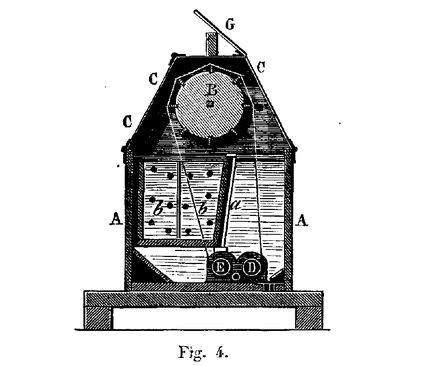

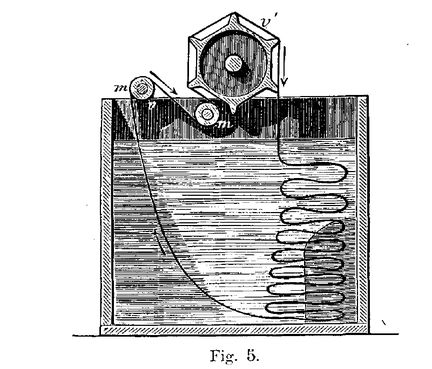

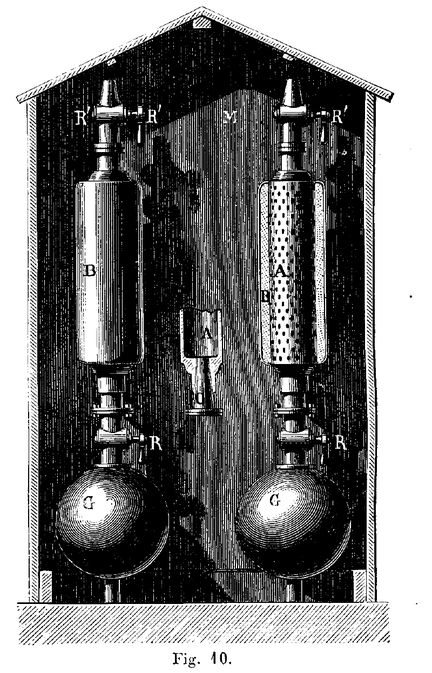

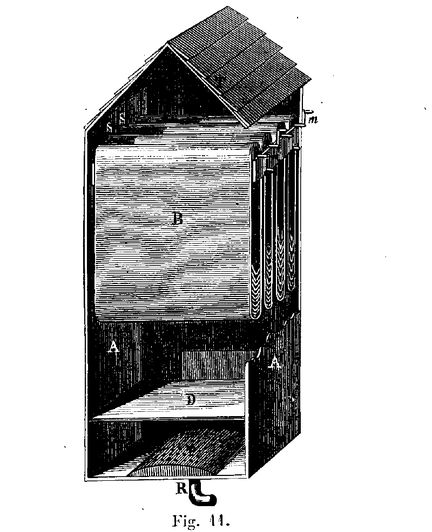

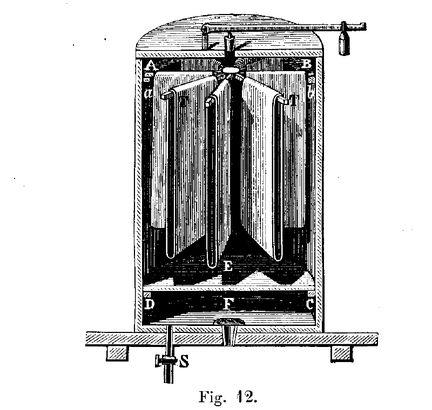

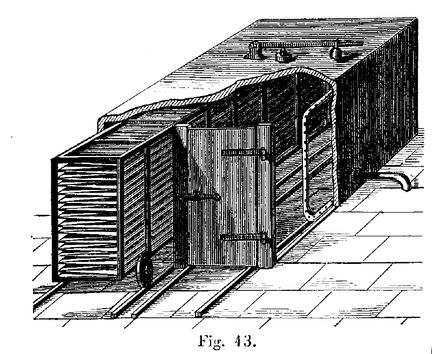

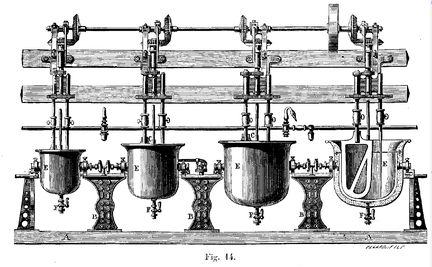

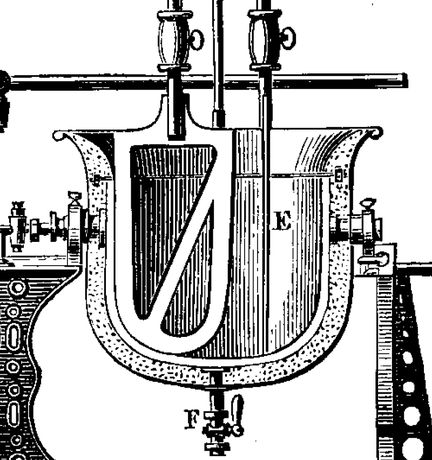

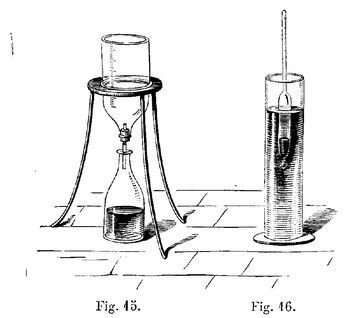

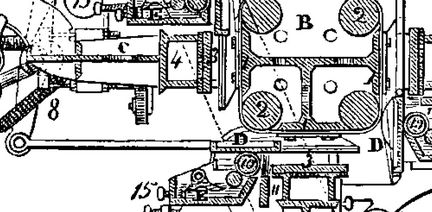

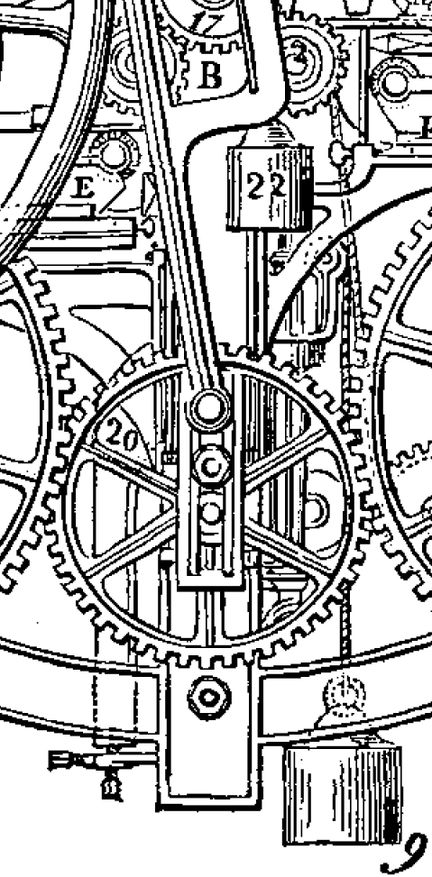

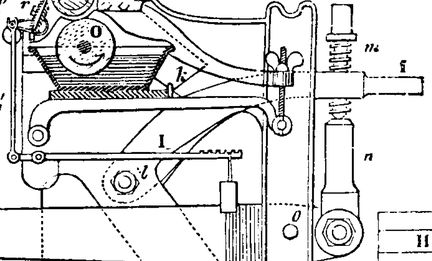

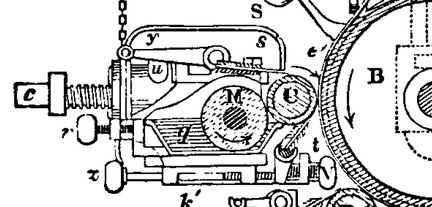

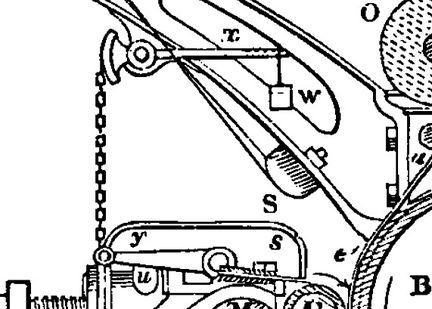

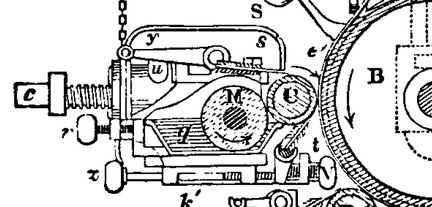

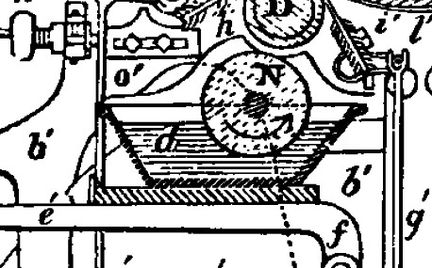

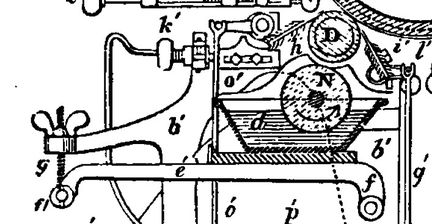

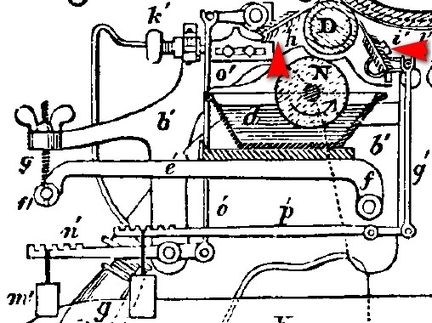

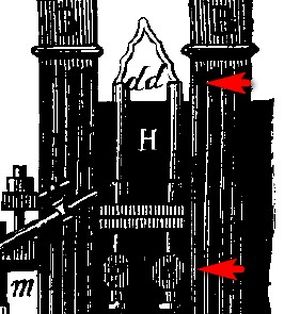

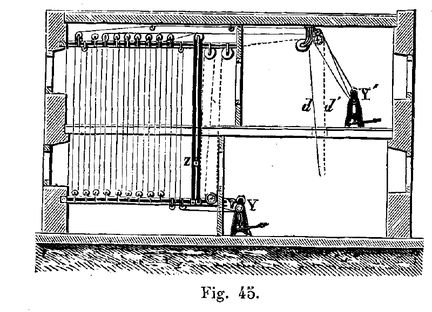

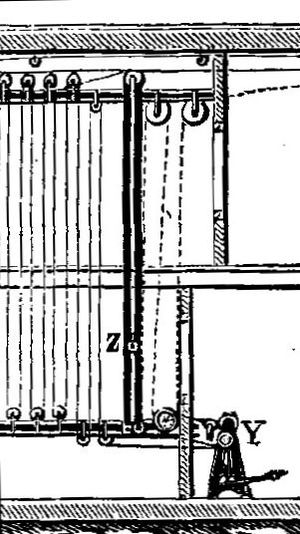

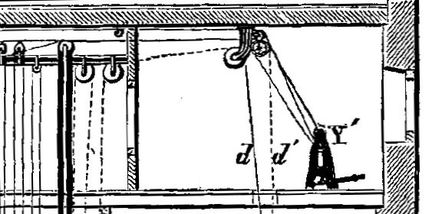

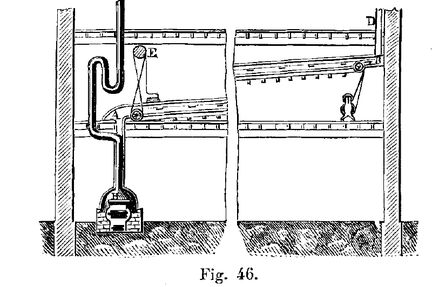

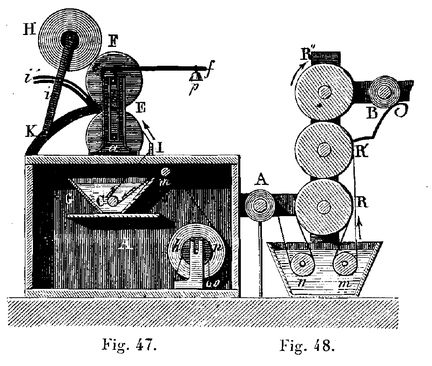

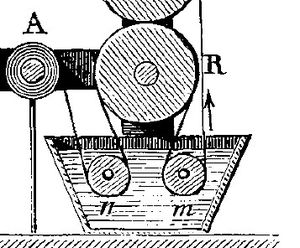

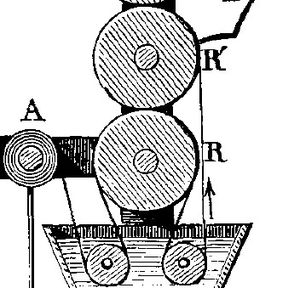

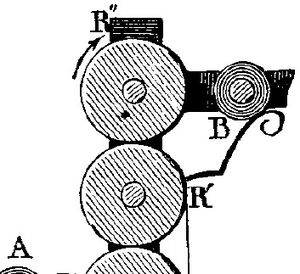

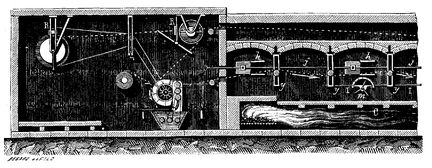

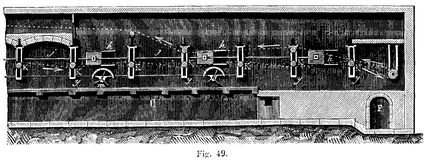

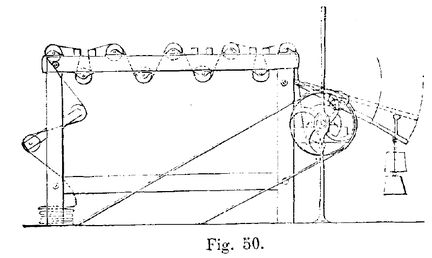

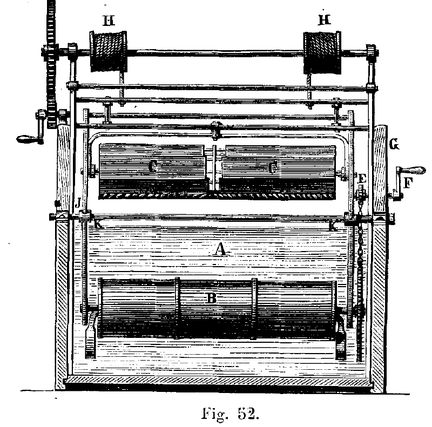

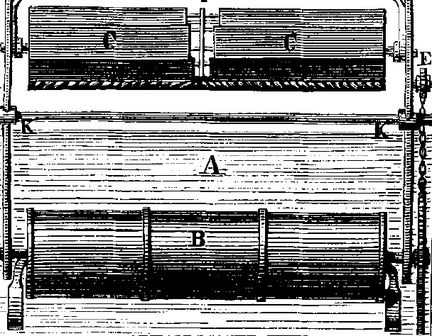

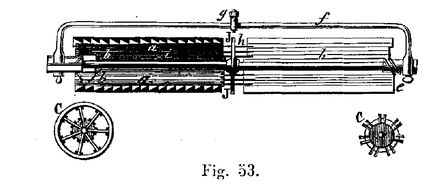

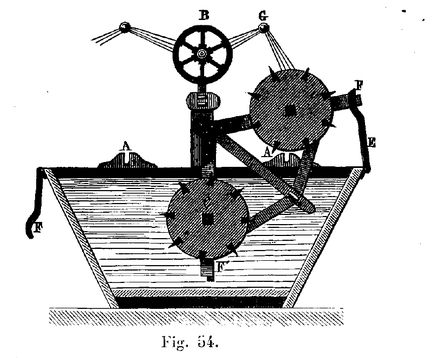

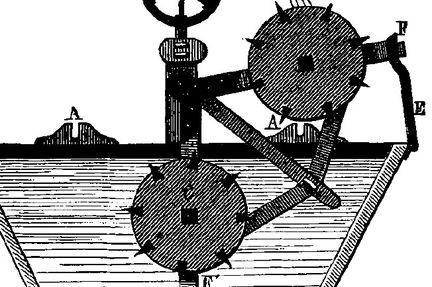

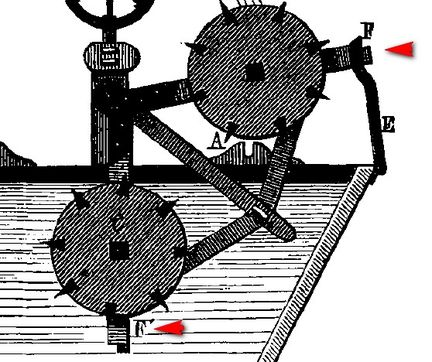

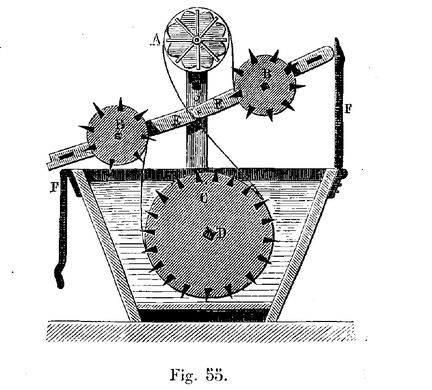

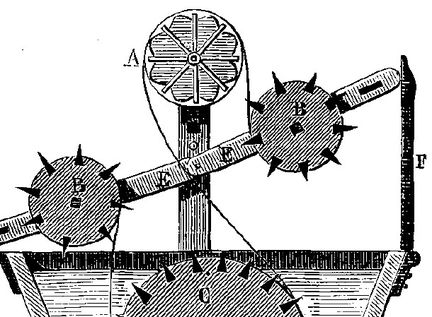

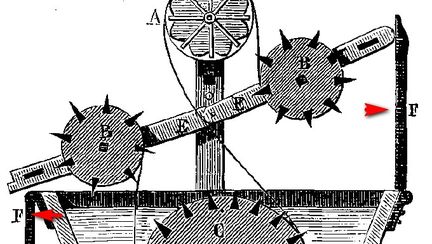

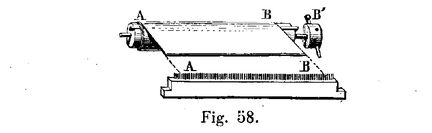

Une fabrique de toiles imprimées au début du XIXe siècle

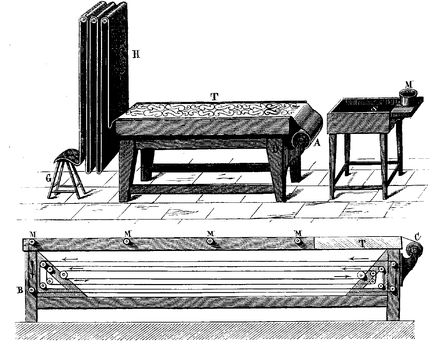

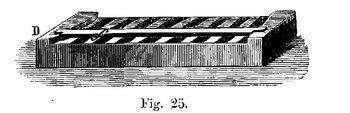

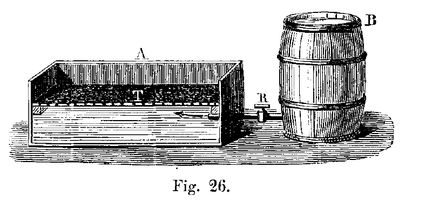

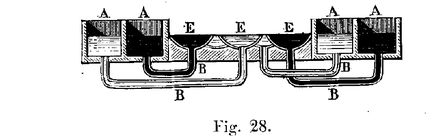

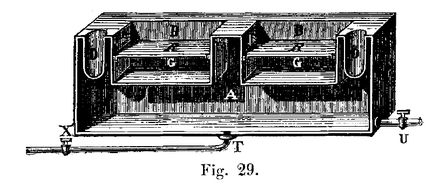

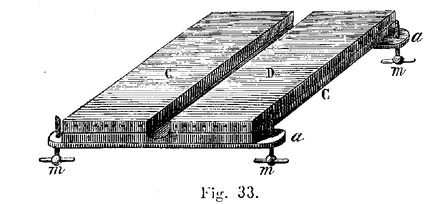

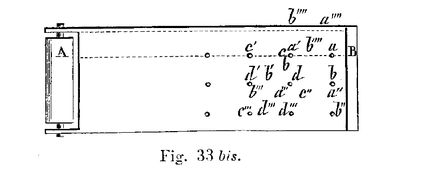

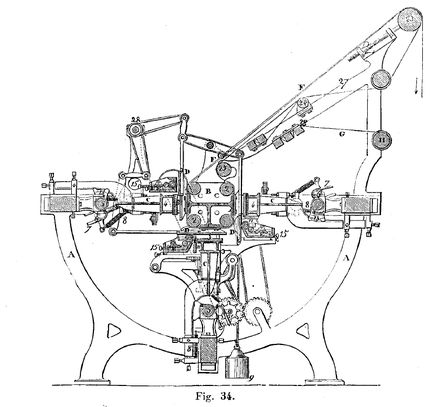

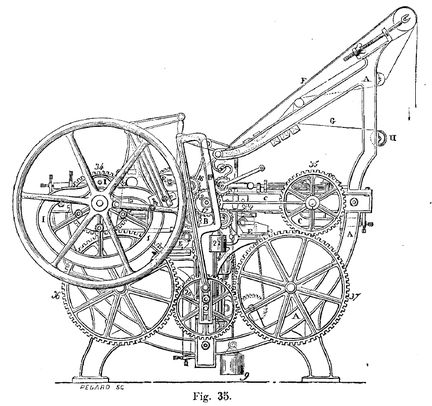

Au début du XIXe siècle, une fabrique de toiles imprimées s'articule autour de différents locaux, que l'on peut détailler comme suit:

1) Un

laboratoire d’essai

et de

recherches, convenablement outillé et

muni des ustensiles nécessaires. À

l'origine relégué dans quelque coin

obscur et inutile de la

fabrique, il est

rapidement devenu un

équipement déterminant dans

le développement et la

pérennité

de

l'entreprise. À coté de lui

se trouvaient la

cuisine aux

couleurs, la

chambre de réserve des couleurs,

le magasin des drogues et des

matières colorantes

brutes, ainsi qu’une

salle destinée à diverses

opérations préliminaires, telles

que pilage

de la gomme et des

substances à employer dans la

confection des couleurs.

2)

Un ensemble de bâtiments destinés

au blanchiment des tissus de

coton et de laine, avec tous les accessoires.

3) Les ateliers de dessins, de gravures sur bois et sur rouleaux.

4) Des magasins de planches et de rouleaux.

5) Un magasin de blanc et un magasin pour les pièces achevées.

6)

Des ateliers de

bousage, de

teinture, de savonnage et de lavage. Ces

opérations exigeant l’emploi

de beaucoup d’eau, s’exécutaient dans

les pièces situées au

rez-de-chaussée, à proximité d’un cours d’eau.

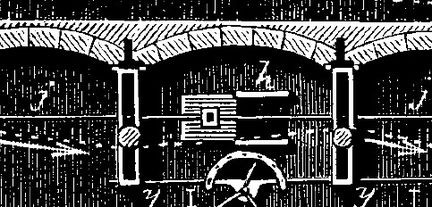

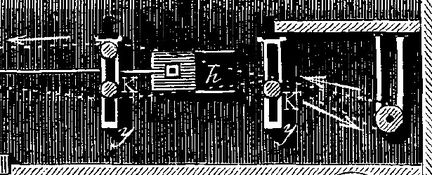

7) Le

bâtiment destiné à

l’impression

à la planche, contenant de longues

salles bien éclairées, et

souvent

superposées en plusieurs étages.

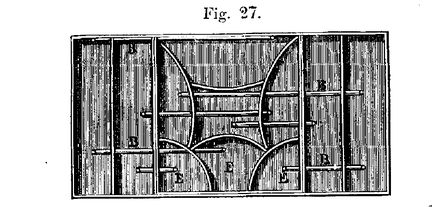

8)

Le bâtiment consacré à l’impression

mécanique avec la machine à une

ou plusieurs couleurs (rouleaux). Des

séchoirs à chaud correspondant

à chaque machine occupent l’étage

supérieur, tandis que les

rouleaux se trouvent à l’étage

inférieur.

9) Des étendages à froid et à chaud (chambres d’oxydation).

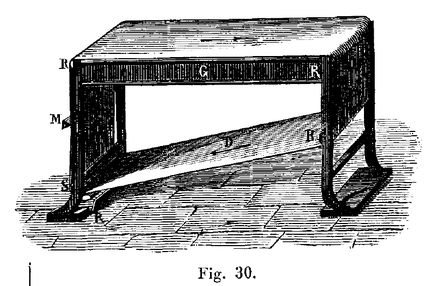

10) Des rames

pour

redresser la

position des fils altérée par les

manipulations subies par les tissus.

On rame tantôt à une douce

température, tantôt à chaud.

11) Une pièce pour chlorer, une pièce pour vaporiser.

12)

Une pièce pour apprêter,

cylindrer, calandrer, plier et presser les

pièces.

13) Les bureaux.

14)

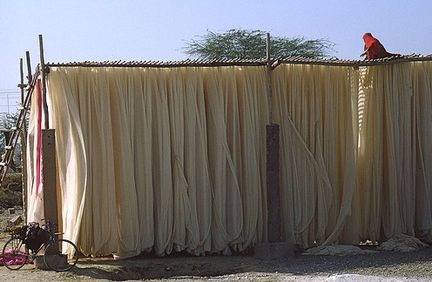

Enfin, la fabrique devait disposer d’une vaste

étendue de

pré pour

l’étendage des pièces

(Cependant les procédés utilisés à partir du

XIXe siècle ont

diminué beaucoup

l’importance de l’exposition sur pré;

l’effet de la lumière et de

l’humidité combiné avec l’action de

l’oxygène de l’air étant

remplacé, la plupart du temps, par une action

chimique plus prompte.)

Principes généraux de la fixation des couleurs

Les produits dont se sert l’industrie pour colorer les fibres textiles et les tissus sont de nature très diverse, les uns ne jouent qu’un rôle secondaire et ne restent pas dans la composition de la couleur une fois qu’elle est définitivement fixée: tels sont les épaississants, les acides qui servent de rongeants ou de réserves, ou de dissolvants, les oxydes, les réducteurs, les substances saturantes, les matières hygroscopiques etc.

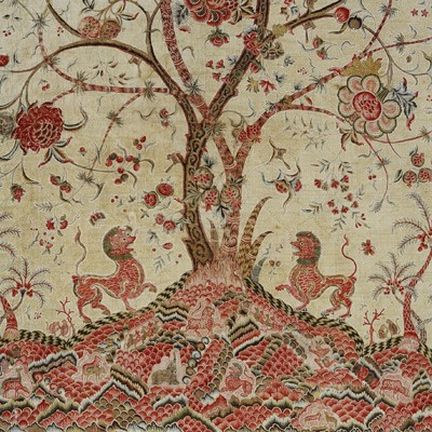

Courte pointe Arbre de vie, Côte de Coromandel.

Cachet de l’Union Eastern Indian Community, 1775-1780.

Les autres concourent en tout ou partie à la constitution de la couleur qui reste sur la fibre. Ainsi l’indigotine se fixe intégralement, tandis que l’acétate d’alumine, le chromate de potasse n’interviennent dans la production de la laque rouge de garance et du jaune de chrome (chromate de plomb), que par l’alumine et l’acide chromique qu’ils renferment. Toutes les substances de cette classe peuvent être réunies sous le nom de matières tinctoriales.

Dans le rouge de garance, l’alumine est aussi nécessaire au développement de la nuance que l’alizarine, qui est naturellement d’un jaune rougeâtre pâle.

Si cependant on envisage que l’oxyde d’aluminium donne généralement des composés incolores, tandis que l’alizarine colorée elle-même transmet cette propriété à toutes les combinaisons qu’elle est susceptible de former, on doit admettre que le rôle dominant revient à cette dernière. Aussi convient-il d’établir une distinction entre les matières tinctoriales, en appelant plus particulièrement matières colorantes celles qui, comme l’alizarine, ont la plus large part dans la teinture du tissu.

Parmi les produits de ce groupe, nous en trouvons qui sont par eux-mêmes des couleurs achevées et qui communiquent directement leur teinte propre à la fibre , l’indigo, l’acide carthamique, la bixine, les oxydes de fer, de chrome, le bleu d’outremer, le noir de fumée, etc., sont de ce nombre; tandis qu’un grand nombre d’autres exigent la combinaison préalable avec un second corps appelé mordant.

Dans la teinture en garance, par exemple, l’alumine est le mordant, l’alizarine la matière colorante.

Le rôle du mordant est complexe et multiple, suivant le cas: tantôt il rend la matière colorante insoluble et sert à la fixer sur le tissu, pour lequel elle n’a par elle-même qu’une médiocre affinité; tantôt il modifie en outre la nuance. Souvent aussi il lui communique un degré de solidité qu’elle n’aurait pas sans lui (mordant gras dans le rouge et le violet d’Andrinople).

Ce qui vient d’être dit suffit pour justifier la division des matières colorantes en deux groupes qui sont:

1) les matières colorantes

qui se

fixent avec leur couleur propre et à l’état

de liberté;

2)

celles qui se fixent avec le

concours d’un intermédiaire (mordant) et en

se combinant avec lui.

Un tissu n’est réellement teint qu’autant que la couleur résiste au frottement, à l’action de l’eau ou d’agents nettoyants et/ou détachants. Cette couleur doit donc être physiquement ou mécaniquement adhérente aux diverses parties de la fibre, ou chimiquement combinée avec elle.

Dans aucun cas, une couleur insoluble ne peut être simplement déposée sur le tissu. Le moindre frottement suffirait pour la détacher et la faire tomber. En appliquant le produit en poudre délayée dans une solution de gomme ou de gélatine ou de tout autre corps visqueux, l’épaississant en se desséchant forme à la surface des filaments un vernis qui empêchera la chute immédiate de la couleur, mais alors le lavage à l’eau enlève tout.

Il n’en sera plus de même si, par un moyen quelconque, on parvient à rendre insoluble la substance agglutinative; elle agit alors comme le vernis formé par l’oxydation de l’huile de lin cuite, dans la peinture.

Pour les toiles peintes, le procédé de ce genre qui, jusqu’à présent, a fourni les meilleurs résultats, est fondé sur la propriété que possède l’albumine de se coaguler vers 100 °C. La fixation des couleurs à l’albumine a acquis au milieu du XIXe siècle une grande importance.

Veut-on fixer une couleur ou toute autre substance insoluble autrement que par simple application, il est indispensable de la dissoudre préalablement afin que sous cette forme elle puisse pénétrer dans tous les pores perméables de la fibre et se répandre uniformément à sa surface. A ce moment, deux cas peuvent se réaliser:

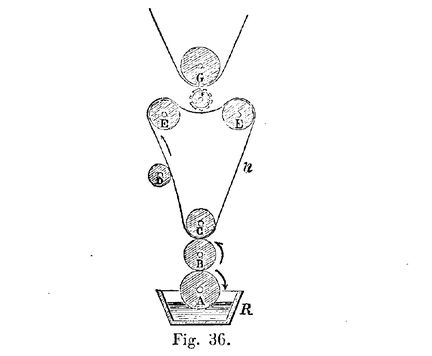

1) Le corps insoluble est

faiblement

retenu par le dissolvant, et si

l’attraction moléculaire exercée sur

lui

par la fibre est plus forte que celle

du dissolvant, il y a

précipitation sans l’aide d’un agent étranger. M.

Walter-Crum désigna

ce phénomène par le nom d’attraction de

porosité ou attraction de

surface. C’est ce qui arrive avec une solution

alcaline d’indigo

réduit; en y plongeant du coton, il s’exerce une

force de décomposition

et de

précipitation par laquelle l’indigo blanc

est attiré successivement de

sa solution, de sorte que si l’immersion

dure 15 mn, la

fibre de sa charge de beaucoup plus d’indigo blanc

que si

elle

était

retirée au bout d’une minute. Aussi peut-on épuiser une cuve

d’indigo

en y laissant une grande partie de l’eau qui avait servi à la

monter.

2)

Dans le cas contraire, si

l’affinité du dissolvant l’emporte sur celle de la

fibre, il faut, par

un moyen convenable, déplacer le composé insoluble

en présence de la

fibre. Mais, quoi qu’il en soit, le résultat est le même;

la substance

est énergiquement retenue et ne peut se détacher par le

frottement et

les actions mécaniques.

Quelle est la cause de cette résistance? Les opinions sont partagées à cet égard.

Pour les uns, la fixation de la couleur est purement mécanique; les molécules solides qui ont pénétré en solution et par endosmose dans les pores et les cavités de la fibre ont perdu, en se précipitant, leur mobilité et la possibilité de reprendre la route qu’elles ont suivie; elles sont emprisonnées en un mot.

Pour les autres, M. Chevreul entre autres, il y a combinaison chimique entre la substance filamenteuse et la couleur.

On a cherché la raison de l’attraction qu’exercent la laine et la soie sur les couleurs solubles dans l’existence d’un mordant organique spécial que renfermeraient ces produits; mais évidemment c’est la fibre elle-même qui joue le rôle de mordant; elle se combine chimiquement à la couleur, puisqu’elle lui fait perdre un de ses caractères, la solubilité. De cette union résulte une véritable laque, différant des laques ordinaires en ce que l’oxyde métallique est remplacé par une substance organique.

Alfred Stevens - Will You Go Out with Me, Fid?

1859, oil on canvas, 30.5 x 25.2"

Courtesy Philadelphia Museum of Art - Philadelphia.

Méthodes employées pour fixer les couleurs sur les tissus

En pratique, on divise les couleurs, d’après le procédé employé pour les fixer, en couleurs de teinture, couleurs vapeur, couleurs d’application.

Cette classification est un peu arbitraire; les expressions employées n’ayant pas reçu de définitions rigoureuses. Aussi est-on souvent embarrassé pour assigner à un procédé sa véritable place. Tel fabricant peut ranger l’outremer albumine parmi les couleurs vapeur, s’il entend par là toutes celles qui se fixent à la vapeur; tel autre le considérera comme une couleur d’application, s’il a en vue la manière dont la couleur est située par rapport à la fibre, sur laquelle elle est simplement appliquée sans la pénétrer.

Un autre inconvénient de ce mode de classification, c’est que tous les cas peuvent rentrer dans ces trois catégories. Tels sont les bleus solides et faïencés, les bistres et bien d’autres encore.

Grand arbre de vie, Côte de Coromandel.

Collection Spink & Sons, XVIIIe siècle.

La fixation des couleurs s’obtient par de véritables réactions chimiques, dont l’espèce varie avec la nature de la fibre et de la matière colorante. Tantôt cette réaction est simple et unique; d’autrefois, on fait intervenir simultanément ou successivement plusieurs phénomènes chimiques; de là, la difficulté de coordonner tous les procédés et de les ranger d’une manière générale en sections bien définies.

Classification

A) Fixation mécanique des couleurs insolubles - Couleurs d’application

mécanique.

Une couleur insoluble est appliquée en poudre impalpable sur le tissu et

fixée par l’intermédiaire d’un corps qui devient solide et généralement

insoluble en présence de la fibre.

Exemples: Outremer, vert Guignet, laques diverses, noir de fumée fixés

par l’albumine, le gluten, la caséine, la gomme-laque.

B)

La

matière colorante se

combine à

la fibre, cette

méthode peut se

diviser en

deux espèces:

a)

Le tissu ou la fibre sont plongés

dans un bain ou solution de matière

colorante portée à une température

suffisamment élevée. La fibre

textile enlève peu à peu la matière

colorante au bain, par une véritable

attraction chimique; on obtient

ainsi des unis, à moins d’imprimer

préalablement une préparation qui

s’oppose à la teinture (réserve), ou

de

détruire la couleur par places,

en appliquant après teinture une

préparation appropriée, capable de détruire

localement la couleur fixée

(enlevage).

Exemples: Teintures de la laine et de

la soie avec les couleurs d’aniline,

l’acide sulfindigotique, l’acide

picrique, etc.

b)

La matière colorante est imprimée

en dissolution épaissie et on

détermine la teinture en exposant le

tissu à une chaleur humide,

généralement à l’action de la vapeur d’eau.

C’est une véritable teinture

sur

place, par l’intermédiaire de laquelle

on peut réaliser tous les effets

de

dessins désirables.

C)

La

couleur fait corps avec la

fibre qu’elle imprègne, mais elle n’est pas

combinée chimiquement avec

elle, cette

méthode peut se diviser en six

espèces:

a)

Fixation, par attraction de

surface, de la couleur au moment où elle se

sépare d’un dissolvant

(carthamine); ou même précipitation par

attraction de porosité de la

couleur faiblement unie à un dissolvant

(rocou, indigo).

N.B. Le développement de la couleur exige, dans le cas de l’indigo, une oxydation subséquente, qui, toute fois, n’ajoute rien à la fixité de la matière colorante, sous le rapport de son insolubilité dans un véhicule pareil à celui qui la tenait en dissolution.

b) Fixation par attraction chimique exercée, par la fibre mordancée, sur une

matière colorante en solution. La seule différence entre cette

méthode et celle de B), c’est qu’en raison de l’absence d’affinité

entre la matière colorante et la fibre, on a dû pénétrer celle-ci

d’une substance insoluble, douée du pouvoir de combinaison qui lui

manque, et qui, faisait corps avec elle, lui communique les qualités

requises pour la teinture.

Les mordants ne fonctionnent pas toujours comme fixateurs purs et simples, mais encore comme moyens de bien varier et de régler la coloration en nuance, aussi bien qu’en intensité. La laine retirée d’une dissolution de cochenille, par exemple, ne présenterait qu’un ton allant du vineux au grenat, tandis qu’avec un sel stannique qui la mordancerait avant, pendant ou après la teinture, ce ton serait celui de l’écarlate.

Du coton montrera dans un même bain de teinture, la garance, par exemple, du violet, du noir, du rouge, du grenat, selon que ce coton portera des empreintes de fer, d’alumine, ou de mélange de ces mordants.

On procède également par immersion ou par impression. Dans le premier cas, il est impossible de réaliser des dessins en n’appliquant le mordant que par places. Dans l’impression de la matière colorante, le mordant est fixé uniformément, et la teinture se fait sous l’influence de la vapeur d’eau (ce genre comprend certaines couleurs vapeur sur coton).

c)

Fixation par oxydation. La matrice colorante, ou plutôt

colorable, est

appliquée en solution sur la fibre (immersion,

impression) et soumise

ensuite à une action oxydante qui la précipite,

et développe en même

temps la nuance.

Exemples: Fixation du cachou, du campêche, du noir d’aniline.

L’oxydation est provoquée:

1) par l’exposition à l’air avec ou sans influence alcaline;

2) par le passage du tissu dans un bain oxydant (chromate);

3)

par l’introduction dans les couleurs à imprimer d’agents

oxydants dont

on détermine l’effet par une élévation de

température (vaporisages,

exposition à la chambre

chaude).

d)

La couleur est dissoute dans un

dissolvant physique ou chimique,

susceptible de se volatiliser

spontanément, par exposition à l’air, dans

la chambre chaude ou par le

vaporisage. Cette méthode s’applique

aussi

à la fixation de certains

mordants (acétates d’alumine, de fer), et

se complique quelquefoi

d’une oxydation simultanée. Dans le cas des

mordants la chaleur doit

être humide.

e)

La couleur se forme sur la fibre

par double échange ou déplacement

opéré entre deux sels, un sel et un

hydrate d’oxyde alcalin ou un

carbonate alcalin. L’un des composés est

appliqué en solution sur le

tissu: c’est ordinairement celui qui

renferme l’élément essentiel; l’autre

se trouve dans un bain à travers

lequel on passe le tissu.

Exemples: fixation des oxydes de fer,

de chrome, de cuivre, de

manganèse, de plomb, etc.

Ce procédé sert aussi à fixer certains mordants: il achève souvent la fixation restée incomplète par la méthode précédente (bousage des tissus mordancés en acétate d’alumine ou de fer). L’oxydation consécutive est quelquefois nécessaire pour développer la nuance (bistre).

f)

Les éléments constituants d’une

couleur sont mis en présence de la

fibre, en

solution chimique et dans

un tel état que sous l’influence de la

chaleur humide (vaporisage, une

grande partie des couleurs vapeur)

ou du

temps (un grand nombre de

couleurs dites d’application),

ils

se réunissent pour former la couleur

insoluble qui deviendra en même

temps

adhérente.

A cette catégorie peut se rattacher la dissociation des acides ferro et ferri-cyanhydriques, sous l’influence de la chaleur. Il est vrai que le composé qui résulte de cette décomposition doit encore être oxydé pour se teindre en bleu de Prusse.

Malgré les divisions, assez nombreuses, qui viennent d’être introduites dans cette classification, un certain nombre de méthodes échappent encore à ce cadre: ce sont celles dont les réactions sont trop multiples ou trop spéciales pour pouvoir être généralisées.

Couleurs pour l'impression des tissus

Parmi les substances qui font partie intégrante des couleurs à imprimer sur les étoffes, nous trouvons en première ligne et par ordre d’importance et de généralité les épaississants.

Les épaississants sont destinés à donner du liant et de la viscosité à la couleur. De leur choix convenable, suivant les autres principes constitutifs, dépend entièrement la netteté du dessin et le succès de l’opération mécanique de l’impression.

On peut diviser les épaississants, d’après leur nature chimique, en épaississants minéraux, épaississants végétaux, épaississants d’origine animale.

Epaississants minéraux

Les seuls épaississants minéraux sont la terre de pipe et le kaolin.

Ces espèces d’argiles ne sont jamais employées seules; on les mélange indistinctement, et dans certains cas, avec les épaississants végétaux en général et en particulier avec la gomme, pour empêcher les coulages et pour faciliter la fourniture plastique.

La "terre de pipe" communément appelée "derle" (argile blanche rencontrée dans les Ardennes - communes d'Andenne et de Védrin), et la gomme, ou l’amidon grillé, donnent les couleurs avec lesquelles on imprime le mieux les dessins les plus difficiles. Mais ces préparations exigent beaucoup de soins; elles servent plus particulièrement pour la planche et quelquefois aussi au rouleau. La terre de pipe entre surtout dans la composition des réserves pour bleu d’indigo uni; exemple: elle joue alors un certain rôle en préservant physiquement le tissu des atteintes de la solution colorante. Elle rend encore des services dans l’impression du chlore et des substances acides employées comme rongeants, enlevages.

Avec la terre de pipe on peut diminuer notablement la proportion de gomme nécessaire pour épaissir une couleur; ainsi on épaissit très bien avec 500 g de terre de pipe et 500 g de gomme par litre. Les couleurs vapeur épaissies à la terre de pipe perdent de 35 à 50 % de leur intensité sur laine, et fort peu sur le coton. Il convient de la laver avant de s’en servir.

Épaississants végétaux

Les principaux épaississants végétaux servant dans l’impression des tissus, sont l’amidon, la fécule, la farine (mélangée d’amidon et de gluten); les diverses variétés d’amidon désagrégé et rendu soluble, telles qu’amidon grillé, leïocome, dextrine, gommeline, gomméine, gomme Tissot, gomme Lefebvre, gommes indigènes; les gommes proprement dites, gomme arabique et du Sénégal, gomme adragante, gomme de Bassora, gomme du pays, gomme Salabreda; le salep, le sagou, la graine de lin, le lichen Carragahen.

L’amidon est un des corps qui épaississent le plus fortement, eu égard au poids; aussi convient-il pour les nuances foncées, surtout quand les impressions doivent être fines, ce qui est le cas pour le rouleau. Souvent on le mélange à l’amidon grillé. On l’emploie beaucoup, pur ou avec ce dernier, pour épaissir les mordants.

Pour cuire une couleur à l’amidon, on délaye ce corps à froid avec le liquide, on élève peu à peu la température, en remuant toujours. Arrivée à 100 °C, la couleur devient très épaisse; par une cuisson plus prolongée, elle s’amincit un peu et peut alors servir. Il faut éviter d’y ajouter des acides forts qui dissoudraient l’amidon en le convertissant en dextrine. La soude et les couleurs alcalines désagrègent l’amidon à froid et le transforment en empois.

Dans les couleurs pour planche, la proportion d’amidon est d’environ 100 g par litre de liquide. Pour rouleau, elle est de 150 à 200 g.

La fécule de pomme de terre n’est jamais employée que pour les apprêts, car elle épaissit mal les couleurs. On peut dire la même chose de la fécule de riz.

Le salep, le sagou (qu’on a soin de blanchir préalablement au chlore), et la farine, sont des épaississants du même ordre que l’amidon. Cette dernière se distingue des autres par la présence de gluten, qui donne aux couleurs un grand degré d’épaississement.

L'amidon grillé a un pouvoir épaississant d’autant plus faible qu’il est parfaitement grillé. Si la transformation en dextrine est complète, il en faut cinq à six fois autant que l’amidon pour épaissir au même degré le même volume de liquide. Ce corps se rapproche de la gomme. Il sert surtout à épaissir les mordants, pour imprimer de grandes masses, telles que fonds. Il est inutile de cuire les couleurs avec cet épaississant qui est, en grande partie, soluble à froid. Comme il est coloré, il ne convient pas pour les nuances claires qu’il altère, il n’a pas tout à fait la cohésion de la gomme, et s’emploie surtout pour le rouleau.

La leïocome ou fécule grillée, se rapproche beaucoup de l’amidon grillé par ses qualités, mais est plus gommeuse. Fortement grillée, elle donne une solution presque limpide et pourrait remplacer la gomme dans beaucoup de cas, si elle n’était pas si colorée. On peut en faire usage que pour les couleurs foncées. Par exemple les couleurs vapeur sur laine, telles que le noir, le grenat, le puce, le bois, etc. Elle remplace alors la gomme sans toutefois l’égaler. On s’en sert aussi pour épaissir les mordants, surtout ceux de fer. Le leïocome se dissout mieux que l’amidon grillé.

La dextrine, la gommeline, la goméine, et autres préparations de même espèce, n’ont qu’un emploi assez restreint dans la confection de quelques couleurs (bleus vapeur, par exemple), car elles ont l’inconvénient de produire facilement des coulages.

La gomme du sénégal est l’épaississant par excellence, surtout pour l’impression à la main qui exige, en général, des couleurs plus liquides, et par conséquent ayant plus de cohésion que celles au rouleau. L’impression sur laine et soie en consomme de grandes quantités.

Il y a des dessins fins au rouleau qui ne peuvent se faire qu’à la gomme. Son emploi est des plus commodes; réduite en poudre, on peut l’ajouter telle quelle aux couleurs. Elle se dissout, en effet à froid, ou mieux sous l’influence d’une légère élévation de température.

Pour étendre les couleurs, on se sert de l’eau de gomme préparée à l’avance, en dissolvant la gomme entière avec de l’eau, à 60 ou 100 °C, et en laissant déposer les impuretés, puis en tamisant. Les dosages employés sont de 700 à 750 g de gomme pour 1 litre d’eau. On prépare aussi des solutions d’un kilogramme de gomme par litre d’eau, pour ajouter à des mélanges trop fluides, ou de 500 g/l pour des couleurs trop épaisses.

Souvent on ajoute de l’eau de gomme à l’eau albumineuse, mais on fait perdre ainsi à l’albumine une partie de son efficacité comme fixateur plastique.

La gomme se mélange mal aux autres épaississants, sauf à la terre de pipe. Sa nature acide ne la rend pas propre à épaissir toutes les couleurs. Les mordants, par exemple, deviennent plus faibles sous son influence, et souvent ne prennent pas du tout. La gomme sénégal permet, mieux que toute autre substance, d’étendre les couleurs pour les fonds.

Elle a des propriétés différentes selon qu’elle est dissoute directement dans une couleur, ou employée en solutions préparées d’avance. Ainsi dans les fonds laine, l’usage de l’eau de gomme donne lieu à des accidents qui ne se présentent pas si l’on procède par dissolution directe. Cet effet est certainement une conséquence de la rapidité avec laquelle l’eau de gomme s’acidifie. Car on l’évite en se servant d’eau de gomme fraîche.

Il convient d’observer ici que l’eau de gomme bouillie ne fermente plus.

La gomme ajoutée à l’emploi d’amidon le rend immédiatement beaucoup plus fluide, et, en général tout épaississant visqueux ajouté à des épaississants gélatineux les amincit.

La gomme adragante, comme épaississant on ne se contente pas de la faire gonfler, on l’abandonne 24 h, à froid, avec de l’eau, puis on la fait cuire plusieurs heures (4 à 6), jusqu’à ce que le liquide épais soit bien homogène et liant.

Pour un litre d’eau on emploie 60 à 100 g de gomme adragante. La solution est épaisse; presque incolore, mais elle n’a pas beaucoup de cohésion. Aussi ne peut-elle remplacer l’eau de gomme dans la plupart de ses usages. Par contre, elle sert avantageusement en mélange avec l’albumine; les nuances sont moins opaques qu’avec la gomme sénégal, plus solides et les couleurs moussent moins.

Employée dans les couleurs vapeur ou d’application, elle donne plus de solidité à l’impression: les couleurs déchargent moins au lavage. Pour certains genres, on peut même négliger le lavage.

Le mélange de gomme adragante et d’albumine convient pour le rouleau. L’eau de gomme adragante se mêle aussi bien avec l’albumine du sang. Pour cet usage, il convient de neutraliser par de l’ammoniaque l’acide faible qu’elle renferme. En mélange avec la gomme sénégal, elle sert pour fondus.

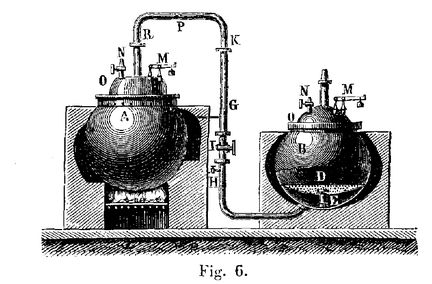

Au lieu de cuire la gomme adragante à la pression ordinaire, on peut opérer en chaudière close à quatre ou cinq atmosphères. Au bout de 15 à 20 mn, on atteint le résultat voulu. Cette remarque s’applique aussi à la préparation de l’empois.

Il est difficile de préciser la proportion des épaississants nécessaires pour la préparation des couleurs; cette proportion se graduant non seulement sur le plus ou moins de viscosité naturelle des dissolutions et sur leur densité, mais encore sur l’action chimique de ces dissolutions sur les épaississants.

Ainsi, tandis qu’il faudrait 125 à 165 g d’amidon pour des dissolutions indifférentes ou rendues simplement acides après cuisson, il en faudrait moitié moins s’il s’agissait de sels coagulants, tels que les dissolutions concentrées de sesquioxydes, ou encore si la dissolution était caustique (soude, etc.).

D’un autre côté, avec des sulfates, il n’y aurait aucune épaisseur, mais liquéfaction complète même avec 300 g d’amidon.

Avec la gomme, 200 à 300 g sont souvent plus que suffisants, lorsqu’il s’agit de dissolution de sesquioxydes qui forment généralement la classe des mordants), tandis qu’il faut le double de cette quantité pour les cas normaux des dissolutions indifférentes, sels de protoxydes.

Un sel est d’autant plus coagulant qu’il est plus basique. Les sesquioxydes sont coagulants, les sels de protoxydes ne le sont pas.

Il faut éviter, en général, l’état de coagulation à quelque degré qu’il soit et ne pas le rechercher comme question d’économie, en raison de son influence peu favorable à la pénétration dans les pores du tissu.

Les épaississants, et cela se conçoit, annulent une grande partie du composé destiné au tissu. On dirait même qu’ils se teignent et se saturent en premier. On obtiendra donc d’autant plus foncé ou d’autant plus intense, ou enfin on fixera d’autant plus sur le tissu qu’on aura pu incorporer le moins de substance épaississante dans la couleur.

Malheureusement les épaississants les plus forts, tels que la gomme adragante et l’amidon ne fournissent pas, en raison de leur état gélatineux, d’impressions aussi bonnes que les épaississants visqueux et fluides, tels que les gommes naturelles et artificielles.

Au sujet de cette soustraction, proportionnelle à la quantité en poids des épaississants, on peut citer une anomalie assez singulière: c’est que la gomme dont il faut d'un tiers à un quart de moins en poids que d’amidon torréfié, et qui, pour cette raison, abstraction faite de l’action réductrice dont elle est privée, donne déjà des nuances plus intenses, se comporte d’une manière toute différente lorsqu’il s’agit de mordants d’acétate.

Ainsi l’acétate ferreux fournit des tons plus pâles avec la gomme qu’avec les amidons torréfiés. Cette action ne paraît être due qu’à un effet hygrométrique. Car, pour peu que l’on ajoute à la couleur gommée de la glycérine ou du sel ammoniac, on restitue à la gomme toute sa supériorité.

Épaississants d’origine animale

Le règne animal fournit également des substances, capables de jouer le rôle d’épaississants: tels sont l’albumine, la caséine, le gluten, la gélatine. Mais dans l’emploi qu’on en fait dans l’impression des tissus, ces produits remplissent un double but:

1) ils donnent à la couleur la viscosité nécessaire à l’impression;

2) et c’est là

leur

principale application, ils

fonctionnent comme fixateurs

plastiques des couleurs insolubles.

L’impression des couleurs insolubles,

et leur fixation au moyen de

l’albumine ou de ses congénères a pris un

grand développement et tend

de plus en plus à se généraliser. Nous

croyons donc devoir lui

consacrer un chapitre spécial.

Emploi des albuminoïdes dans la fixation des couleurs

Envisagées comme moyen de fixer les couleurs sur les tissus, les matières albuminoïdes fonctionnent de deux manières distinctes.

Tantôt il se produit, en vertu d’une affinité spéciale, une véritable combinaison chimique entre la matière colorante et le composé azoté. Ainsi, en imprimant sur coton une dissolution aqueuse de violet d’aniline et d’albumine, la couleur, après dessiccation, est terne et sans éclat, de plus, elle n’est pas fixée; mais vient-on à soumettre l’étoffe à l’action de la vapeur d’eau, il se produit, en même temps que la coagulation, une véritable teinture de l’albumine, et la belle nuance violette se développe. Dans ce cas; l’albumine fonctionne comme mordant.

D’autre fois, mélangée en dissolution à une couleur insoluble réduite en poudre impalpable, elle est coagulée par la chaleur en présence de la fibre textile et forme alors une espèce de vernis fortement adhérent qui tient emprisonnées les petites particules de matière colorée. Celles-ci sont alors fixées par une action purement mécanique. Dans ce dernier cas, la manière d’agir de l’albuminoïde est indépendante de la nature de la couleur, qui ne doit remplir qu’une seule condition, l’insolubilité.

Dès 1820, M. Blondin, à la Glacière, employait le blanc d’œufs pour imprimer sur les étoffes la belle couleur bleue connue sous le nom d’outremer naturel. Ces premières tentatives étaient restées sans imitateurs, à cause du prix élevé de la matière colorante. La découverte de l’outremer artificiel vint donner subitement une extension remarquable à ce genre de fabrication. On a ensuite employé l’albumine à la fixation d’une foule d’autres produits.

Tels sont: le vert Guignet, le peroxyde de fer anhydre, les ocres jaunes et rouges, le vermillon, le blanc de zinc, le gris de charbon, les métaux en poudre, etc. On a même trouvé le procédé si sûr et si commode qu’on l’a appliqué à d’autres couleurs susceptibles d’être fixées sur fibre par des moyens chimiques ainsi les chromates de plomb et les laques végétales.

De toutes les substances protéiques proposées et employées, l’albumine est de beaucoup préférée par le fabricant, et si ce n’était son prix élevé, elle n’aurait jamais connu de rivales.

On emploie tantôt le blanc d’œuf, tantôt et plus fréquemment l’albumine sèche du commerce.

Le blanc d’œuf frais est dans un état gélatineux qui le rend impropre à l’impression. C’est état se modifie en 24 h; la dissolution a passé alors à l’état visqueux. On peut arriver à ce résultat instantanément, en ajoutant de l’acide acétique qui fera passer l’état alcalin naturel à une réaction légèrement acide.

La dissolution de l’albumine sèche en plaques est par elle-même une opération simple; elle peut néanmoins être notablement abrégée en prenant quelques précautions particulières. Ainsi, il convient d’employer l’eau tiède, à une température bien inférieure au point de coagulation. Au lieu de verser l’eau sur le produit en remuant, ce qui donnerait lieu à des agglomérations difficiles à dissoudre, on verse l’albumine dans l’eau, peu à peu, et en remuant très doucement, puis on abandonne au repos pendant 24 h.

Dans le cas de l’outremer, il est préférable de faire usage d’albumine d’œufs, l’albumine du sang ayant une coloration trop prononcée. Cependant, en incorporant de l’essence de térébenthine dans un litre de couleur préparée avec l’albumine du sang, on obtient d’aussi bons résultats.

La dissolution de l‘albumine se fait ordinairement à raison de 500 g/l; on sépare par tamisage les particules insolubles qui accompagnent toujours en plus ou moins grandes quantités les produits du commerce. Il est évident qu’une couleur foncée, renfermant beaucoup d’outremer ou de poudre insoluble, demande, pour être fixée avec la même solidité qu’une couleur claire, une plus forte proportion d’albumine.

Dans ce genre on fait ordinairement intervenir d’autres épaississants; ceux-ci sont de différente valeur. Plus le résidu qu’ils laissent sur le tissu après vaporisage résiste au lavage, plus ils sont avantageux.

Le léiocome et l’amidon grillé doivent être rejetés à cause de leur coloration. La gomme est trop rapidement enlevée au lavage et diminue la solidité des couleurs après le fixage; elle a de plus l’inconvénient de s’acidifier, d’opérer alors la décomposition de l’outremer et de verdir les bleus. La gélatine fait prendre le liquide en gelée; elle se mélange mal à l’albumine et se putréfie trop vite. De plus, les couleurs qui ont travaillé ne se séparent pas en mousse qu’on peut enlever et en couleurs qu’on soutire pour l’employer de nouveau. Son principal avantage consiste dans un ton bleu pur qu’elle conserve aux bleus clairs et dans une plus grande intensité qu’elle donne aux foncés.

L’amidon et la gomme adragante sont, dans ce cas, les produits les plus convenables, quoiqu’ils donnent des couleurs moins homogènes que la gomme sénégal et s’impriment moins bien.

Ordinairement on emploie l’eau de gomme adragante, et l’on ajoute un peu d’eau de gomme ordinaire pour rendre la couleur plus visqueuse et plus homogène.

Ces additions, faites par économie et pour faciliter le travail de l’impression, doivent être telles que l’albumine reste toujours dans un rapport convenable avec la quantité de poudre insoluble à fixer.

Les couleurs renfermant de l’albumine possèdent plus que les dissolutions gommeuses la fâcheuse propriété de mousser par l’agitation à laquelle elles sont soumises dans le châssis du rouleau. Cet inconvénient est assez grave, en ce sens surtout qu’une couleur devenue ainsi mousseuse occupe un plus grand volume que la primitive, et donne par conséquent des nuances plus claires. On arrive à atténuer cet effet en ajoutant de l’huile d’olive ou de l’essence de térébenthine.